Każdy transformator jest inżynieryjnym majstersztykiem, a jego efektywność i trwałość zależą w dużej mierze od właściwego zaprojektowania uzwojeń. To one odpowiadają za transfer energii, stabilność elektryczną oraz mechaniczną urządzenia, będąc niczym kręgosłup całej konstrukcji. Zanurz się w fascynujący świat uzwojeń transformatorów i odkryj, jak ich precyzyjne wykonanie wpływa na niezawodność sieci energetycznych. Lektura zajmie Ci 1,5 minuty!

Fundamenty projektowania uzwojeń

Uzwojenia transformatorów muszą spełniać szereg wymagań, by sprostać zarówno wymogom technicznym, jak i ekonomicznym:

Efektywność kosztowa: Wybór materiałów, takich jak miedź czy aluminium, zależy od ich ceny na rynku oraz możliwości optymalizacji kosztów produkcji.

Odporność termiczna: Przekroczenie dopuszczalnych temperatur znacznie skraca żywotność urządzenia, niczym nadmierne obciążenie silnika w samochodzie.

Stabilność mechaniczna: Uzwojenia muszą wytrzymać siły generowane podczas zwarć, które potrafią osiągać wartości niszczycielskie.

Wytrzymałość elektryczna: Wysokie napięcia i przepięcia wymagają precyzyjnego doboru izolacji i rozmieszczenia uzwojeń.

Często te wymagania są ze sobą sprzeczne – wyższa gęstość prądu zmniejsza ilość użytej miedzi, ale zwiększa straty energii. To inżynieryjna sztuka kompromisu, porównywalna do balansowania na linie między wydajnością a trwałością.

Materiały: Miedź czy aluminium?

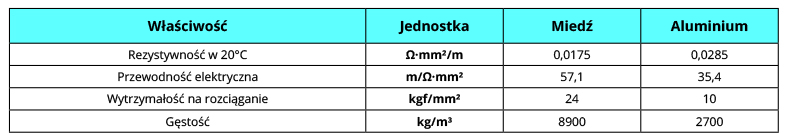

Podstawowe materiały używane w uzwojeniach to miedź i aluminium, każde z unikalnymi właściwościami:

Tab 1.

Miedź, niczym sprinter olimpijski, oferuje doskonałą przewodność i wytrzymałość mechaniczną. Aluminium, lżejsze i tańsze, wymaga większych przekrojów, aby dorównać osiągom miedzi.

Kiedy wybrać miedź, a kiedy aluminium?

Miedź:

Preferowana w transformatorach wysokiej mocy, gdzie kluczowa jest wydajność i stabilność mechaniczna, np. w energetyce przesyłowej lub przemysłowej.Aluminium:

Sprawdza się w urządzeniach, gdzie istotna jest redukcja kosztów i masy, np. w transformatorach dystrybucyjnych lub aplikacjach mobilnych.

Dzięki różnorodności dostępnych materiałów, transformator może być precyzyjnie dostosowany do wymagań technicznych i ekonomicznych danego projektu. Energeks, dzięki doświadczeniu w projektowaniu uzwojeń, optymalnie dobiera materiał, aby zapewnić najwyższą jakość i efektywność swoich produktów.

Geometria uzwojeń: Sztuka precyzji

Projekt uzwojeń transformatora można porównać do architektury mostu – każdy element musi być perfekcyjnie dopasowany, by zapewnić stabilność i trwałość. Precyzyjne rozmieszczenie uzwojeń zapewnia nie tylko niezawodność elektryczną, ale również optymalne warunki chłodzenia i minimalizację strat energii.

Uzwojenia koncentryczne (ang. Concentric Windings)

Uzwojenia koncentryczne są szeroko stosowane w transformatorach rdzeniowych (core-type transformers). Charakteryzują się układem, w którym uzwojenia wysokiego napięcia (WN) i średniego napięcia (SN) tworzą współosiowe kręgi.

Takie rozmieszczenie przynosi szereg korzyści:

Chłodzenie: Przestrzenie między uzwojeniami umożliwiają skuteczną cyrkulację oleju transformatorowego, co efektywnie odprowadza ciepło.

Izolacja: Dzięki temu układowi łatwiej zapewnić wymagany poziom izolacji elektrycznej, szczególnie w wysokich napięciach, co jest kluczowe dla bezpieczeństwa i niezawodności.

Koncentryczne rozmieszczenie uzwojeń stosuje się głównie w transformatorach o dużych mocach, gdzie wytrzymałość mechaniczna i równomierny rozkład pola magnetycznego są priorytetowe.

Przykłady zastosowań uzwojeń koncentrycznych:

Transformatory przesyłowe wysokiego napięcia (WN):

W sieciach przesyłowych 220 kV i wyższych, uzwojenia koncentryczne są stosowane w transformatorach o dużej mocy (np. 400 MVA), gdzie stabilność mechaniczna i równomierne chłodzenie są kluczowe. Tego typu transformatory są używane w głównych podstacjach energetycznych, które przesyłają energię na duże odległości.Transformatory przemysłowe dla hut i kopalni:

Uzwojenia koncentryczne świetnie sprawdzają się w transformatorach o wysokich wartościach prądu (np. w hucie aluminium czy kopalni miedzi), gdzie występują duże obciążenia. Skuteczne chłodzenie olejowe pozwala na pracę w wymagających warunkach środowiskowych.Transformatory w elektrowniach wodnych:

Elektrownie wodne często korzystają z transformatorów o mocy 100 MVA i wyższej, gdzie uzwojenia koncentryczne zapewniają wysoką niezawodność. Tego typu urządzenia muszą sprostać wahaniom obciążeń oraz zapewnić efektywną wymianę ciepła w instalacjach oddalonych od serwisów konserwacyjnych.Transformatory dla kolei elektrycznej:

Wysokie wymagania dotyczące ciągłości pracy i odporności mechanicznej w transformatorach stosowanych w systemach zasilania kolei (np. 25 kV AC) są doskonałym przykładem efektywnego wykorzystania uzwojeń koncentrycznych. Pomagają one w minimalizowaniu ryzyka awarii przy ciągłym obciążeniu.Transformatory morskie w instalacjach offshore:

Uzwojenia koncentryczne znajdują zastosowanie w transformatorach platform wiertniczych i morskich farm wiatrowych. Zapewniają one odporność na trudne warunki klimatyczne, a ich konstrukcja pozwala na efektywne chłodzenie w ograniczonej przestrzeni.Transformatory zasilające w data center:

W dużych centrach danych, gdzie transformator pracuje na pełnych obrotach przez 24/7, uzwojenia koncentryczne pomagają w utrzymaniu stabilności napięcia, minimalizacji strat oraz efektywnej wymianie ciepła.

Uzwojenia kanapkowe (ang. Sandwich Windings)

Uzwojenia kanapkowe dominują w transformatorach płaszczowych (shell-type transformers). Ich cechą charakterystyczną jest naprzemienne ułożenie sekcji uzwojeń WN i SN, co skutecznie ogranicza reaktancję rozproszenia (leakage reactance).

Zakres temperatur pracy

Uzwojenia kanapkowe w transformatorach płaszczowych muszą być projektowane z myślą o efektywnym odprowadzaniu ciepła. Typowe zakresy temperatur pracy wynoszą:

Temperatura robocza izolacji: 105–180°C (zależnie od klasy izolacji, np. klasa H: do 180°C).

Wzrost temperatury oleju transformatorowego: zwykle ograniczony do 50–65°C powyżej temperatury otoczenia.

Efektywne chłodzenie dzięki licznym przestrzeniom między sekcjami uzwojeń zapewnia utrzymanie temperatur w bezpiecznych granicach, co przedłuża żywotność transformatora.

Wartości reaktancji rozproszenia

Naprzemienny układ sekcji uzwojeń WN i SN znacząco zmniejsza reaktancję rozproszenia, typowe wartości to:

Reaktancja rozproszenia: 3–6% dla standardowych transformatorów płaszczowych.

Obniżenie strat energii: nawet o 10–15% w porównaniu z innymi typami uzwojeń, szczególnie przy obciążeniu znamionowym.

Niska reaktancja rozproszenia zwiększa efektywność transformatora, co jest kluczowe w zastosowaniach, gdzie wymagana jest wysoka stabilność napięcia.

Optymalizacja chłodzenia

Liczne przestrzenie między sekcjami uzwojeń kanapkowych pozwalają na efektywniejszy przepływ oleju transformatorowego, co skutecznie zmniejsza ryzyko przegrzewania się. W praktyce:

Wydajność chłodzenia: Uzwojenia kanapkowe mogą obniżyć temperaturę roboczą o 5–10°C w porównaniu z układami koncentrycznymi.

Redukcja degradacji izolacji: Lepsze chłodzenie znacząco wydłuża cykl życia izolacji i całego urządzenia, zmniejszając ryzyko awarii.

Przykłady zastosowań uzwojeń kanapkowych

Transformatory dla hut stali:

Uzwojenia kanapkowe są preferowane w transformatorach pieców łukowych (EAF) o mocach sięgających 200 MVA. Niska reaktancja rozproszenia pomaga w precyzyjnym sterowaniu procesem topienia metali.Transformatory dla systemów elektroenergetycznych:

W podstacjach o dużym znaczeniu, np. przy zasilaniu szpitali czy centrów danych, reaktancja rozproszenia uzwojeń kanapkowych minimalizuje straty energii i stabilizuje napięcie, co zwiększa niezawodność zasilania.Transformatory trakcyjne:

Uzwojenia kanapkowe stosuje się w transformatorach płaszczowych używanych w kolejach elektrycznych. Ich wydajność w zmniejszaniu strat energii oraz zdolność do szybkiego chłodzenia pozwalają na niezawodną pracę w intensywnie użytkowanych systemach.Transformatory energetyczne w przemyśle chemicznym:

W zakładach produkcji chemikaliów, gdzie transformator musi pracować w ciężkich warunkach środowiskowych, uzwojenia kanapkowe oferują przewidywalność i stabilność w zarządzaniu dużymi obciążeniami.

Inne typy uzwojeń

W zależności od zastosowania i wymagań technicznych, stosuje się różne typy uzwojeń, każde z unikalnymi właściwościami:

Uzwojenia cylindryczne (ang. Cylindrical Windings): Mają warstwową konstrukcję i są stosowane w transformatorach średnich napięć, głównie dla uzwojeń WN i SN w mniejszych jednostkach.

Uzwojenia spiralne (ang. Helical Windings): Idealne dla transformatorów o dużej mocy, gdzie prąd jest wysoki, a liczba zwojów niewielka. Specjalne separatory między warstwami poprawiają chłodzenie.

Uzwojenia krzyżowe (ang. Crossover Windings): Wykorzystywane głównie w uzwojeniach wysokiego napięcia małych transformatorów, gdzie występuje duża liczba zwojów przy niewielkim przekroju przewodnika.

Uzwojenia talerzowe (ang. Continuous Disc Windings): Charakteryzują się konstrukcją z dyskami połączonymi szeregowo lub równolegle. Stosowane zarówno w uzwojeniach WN, jak i SN w dużych transformatorach.

Każdy z tych typów został zaprojektowany z myślą o konkretnych wyzwaniach inżynieryjnych, oferując unikalne zalety dla transformatorów różnej mocy i przeznaczenia. Optymalizacja geometrii uzwojeń to zatem klucz do osiągnięcia maksymalnej wydajności, trwałości i bezpieczeństwa urządzenia.

Optymalizacja rozkładu prądu

W nowoczesnych transformatorach minimalizacja strat energii jest jednym z najważniejszych wyzwań inżynieryjnych. Prądy wirowe (eddy current losses), które powstają w przewodnikach pod wpływem zmiennego pola magnetycznego, mogą znacząco obniżyć efektywność urządzenia.

Aby temu zapobiec, stosuje się zaawansowaną technikę transpozycji przewodów (transposition of conductors).

Jak działa transpozycja przewodów?

Transpozycja polega na przeplataniu przewodów w taki sposób, aby każda ich sekcja znajdowała się w różnych pozycjach względem pola magnetycznego rdzenia transformatora. Proces ten przypomina kunsztowne utkanie gobelinu, gdzie każdy fragment materiału jest precyzyjnie rozmieszczony, aby stworzyć harmonijny wzór. W kontekście technicznym:

Równoważenie prądów: Przewody są przeplatane, by zniwelować różnice w impedancji pomiędzy ich poszczególnymi sekcjami.

Minimalizacja strat energii: Zmniejszenie efektu prądów wirowych skutkuje mniejszym nagrzewaniem się uzwojeń i lepszą efektywnością transformatora.

Poprawa niezawodności: Równomierny rozkład prądu chroni przewody przed nadmiernym obciążeniem w określonych punktach, co zwiększa żywotność urządzenia.

Praktyczne zastosowanie transpozycji w uzwojeniach

Transpozycja przewodów znajduje zastosowanie w uzwojeniach zarówno wysokiego, jak i niskiego napięcia. W szczególności w transformatorach dużej mocy, gdzie intensywne prądy wirowe mogą znacząco wpłynąć na wydajność i bezpieczeństwo pracy urządzenia, optymalizacja ta jest absolutnie kluczowa.

Proces transpozycji można porównać do orkiestry symfonicznej, gdzie każdy instrument – choć różni się barwą i tonem – musi idealnie współgrać z innymi, aby stworzyć harmonijną melodię. Podobnie przewody w transformatorze, mimo różnych pozycji względem pola magnetycznego, współdziałają, by zapewnić jednolity przepływ prądu. Bez tej precyzji pojawiłyby się „fałsze” w postaci strat energii, przegrzewania i spadków wydajności.

Transpozycja przewodów to zatem jeden z wielu przykładów, jak zaawansowane techniki inżynierskie pozwalają optymalizować pracę transformatorów i podnosić standardy w energetyce.

Korzyści z transpozycji przewodów

Równomierny rozkład prądu:

Transpozycja eliminuje różnice w impedancji poszczególnych sekcji przewodnika, zapewniając, że prąd jest równomiernie rozłożony. Dzięki temu unika się punktowych przeciążeń, które mogłyby prowadzić do degradacji izolacji i przegrzewania.

Redukcja strat energii:

Proces ten ogranicza efekty prądów wirowych, które w przeciwnym razie powodowałyby niepotrzebne nagrzewanie uzwojeń. W praktyce może to oznaczać zmniejszenie strat mocy nawet o 10–15%.

Wydłużenie żywotności:

Równomierny rozkład prądu zmniejsza lokalne przegrzewanie się przewodników, co zwiększa trwałość materiałów izolacyjnych i przewodzących. W efekcie transformator może pracować niezawodnie przez dłuższy czas.

Lepsza stabilność elektryczna:

Transpozycja przewodów minimalizuje zakłócenia magnetyczne, które mogłyby wpływać na sąsiednie elementy układu, zwiększając ogólną stabilność pracy transformatora.

Przyszłość w Twoich rękach: Transformator doskonały z Energeks

Transformator to coś więcej niż urządzenie – to serce nowoczesnej infrastruktury energetycznej. W Energeks wiemy, że tylko innowacyjne podejście i najwyższa jakość mogą sprostać wyzwaniom przyszłości. Dlatego inwestujemy w zaawansowane technologie i materiały, aby nasze transformatory były bardziej wydajne, lżejsze i niezawodne.

Nasze transformatory są projektowane z myślą o wieloletniej, bezawaryjnej eksploatacji.

Precyzyjny dobór i projekt uzwojeń to fundament, na którym budujemy nasze urządzenia. Dzięki temu każda jednostka gwarantuje niezawodność, na której można polegać, niezależnie od skali projektu – od lokalnych podstacji po wielkie instalacje przemysłowe.

Twoje potrzeby na pierwszym miejscu. W naszej firmie wierzymy, że niezawodność to nie tylko technologia, ale także relacja z klientem. Oferujemy kompleksowe wsparcie na każdym etapie zamówienia: od doradztwa technicznego, przez projektowanie, aż po dostawę i serwis. Naszym celem jest nie tylko dostarczanie urządzeń, ale przede wszystkim budowanie zaufania i wspólnego sukcesu.

Zapraszamy do kontaktu z naszym zespołem ekspertów. Razem stworzymy transformator, który spełni Twoje wymagania i sprosta wyzwaniom przyszłości.

Energeks – energia zaufania i technologii!

Źródła:

Opinie

Brak opinii!