Transformacja energetyczna

Jest taki moment.

Transformator stoi już na fundamencie, olej jest wlany, wszystko wygląda solidnie i ktoś rzuca półżartem: „No, to mamy to z głowy”.

Urządzenie stoi, napięcie jest, sieć działa. Na pierwszy rzut oka temat zamknięty.

Tyle że transformator olejowy nie zna pojęcia „z głowy”.

On dopiero zaczyna swoją pracę.

I bardzo dobrze pamięta, jak został ustawiony, w jakich warunkach pracuje, jak traktowano go w pierwszych miesiącach eksploatacji i czy ktoś w ogóle zaglądał do jego dokumentacji po odbiorze.

Pisząc o wymaganiach montażowych i konserwacyjnych transformatorów olejowych, nie wracamy do teorii dla teorii.

Wracamy do doświadczeń z realizacji inwestycji, które niemal zawsze mają swój początek dużo wcześniej, niż się wydaje. Często w decyzjach, które w momencie montażu wydawały się drobne, oczywiste albo „robione od lat”.

Ten artykuł jest dla projektantów, wykonawców, inwestorów i osób odpowiedzialnych za utrzymanie ruchu, którzy chcą mieć spokojniejsze sezony grzewcze i mniej telefonów zaczynających się od słów „coś się dzieje z trafo”.

Na start porozmawiamy o tym, dlaczego montaż transformatora to coś więcej niż poprawne ustawienie na fundamencie.

Następnie przyjrzymy się codziennej eksploatacji i temu, co transformator „mówi” swoim zachowaniem, zanim dojdzie do awarii.

Na końcu wrócimy do konserwacji, rozumianej nie jako lista badań, ale jako sposób myślenia o urządzeniu, które ma pracować stabilnie przez dekady.

czas czytania ~10 min

Montaż transformatora olejowego, czyli moment, w którym robisz sobie przyszłość albo problemy na raty

Montaż transformatora olejowego to nie jest żadna „operacja logistyczna”.

To nie jest tylko rozładunek, ustawienie i podpis pod protokołem. To jest moment, w którym to urządzenie dostaje swój charakter. Jak człowiek na starcie kariery. Albo mu pomożesz, albo potem będzie trzeba go wozić po serwisach. Tylko że kosztowna, czasochłonna fatyga.

Trafo oddaje wszystko w awariach.

Fundament zrobiony byle jak to jest klasyk.

Niby beton, niby zbrojenie, niby projekt był.

Poziomica przyłożona raz, bo się spieszyli. „Jest prawie równo”.

I tu zapala się pierwsza czerwona lampka. Transformator olejowy jest cierpliwy, ale naiwny nie jest. On pamięta każdy milimetr przechyłu, każdą prowizorkę i każde sakramentalne

„dobra, potem się poprawi”. Potem zwykle nie nadchodzi.

Na początku wszystko wygląda porządnie. Olej wlany, zbiornik stoi, chłodzenie działa.

Tylko że przy minimalnym przechyle olej w środku zaczyna pracować inaczej, niż zakładał producent. Chłodzenie przestaje być równomierne, uzwojenia dostają warunki, których nikt nie przewidział, a transformator zaczyna się starzeć szybciej, niż by musiał. Tego nie widać od razu. To wychodzi po czasie. Zawsze po czasie.

Wentylacja to kolejny temat, który często przegrywa z rzeczywistością.

Transformator olejowy nie lubi stać w dusznym kącie, nawet jeśli wygląda jak kawał solidnego żelastwa. Za ciasna obudowa prefabrykowanej stacji transformatorowej, brak sensownego przepływu powietrza, źle dobrane odstępy. Klasyka. Przez pierwszy sezon jest cisza. Przez drugi też.

A potem zaczynają się pytania, dlaczego temperatury nie chcą się zgadzać z teorią.

Jeśli ktoś chce zobaczyć, jak bardzo warunki pracy potrafią zmienić zasady gry, to warto wrócić do tematu stacji transformatorowych pracujących w ciężkich warunkach przemysłowych:

Otoczenie, montaż i projekt to jeden organizm, a nie trzy osobne tematy:

Jak nie spalić miliona? Zasady budowy stacji transformatorowej dla przemysłu ciężkiego

Uziemienie to osobna opowieść.

„Podłączone jest, rezystancja wyszła, protokół jest”.

Każdy to słyszał.

Tylko że uziemienie nie istnieje dla papieru. Ono jest po to, żeby chronić transformator, instalację i ludzi. Źle wykonane będzie się mścić przy pierwszych zakłóceniach, przepięciach albo wyładowaniach atmosferycznych. I znowu, nie zawsze od razu. Najczęściej wtedy, kiedy nikt nie ma na to czasu.

Montaż to nie jest koszt. To jest inwestycja. Inwestycja w to, czy za pięć lat będziesz spać spokojnie, czy nerwowo przeglądać dokumentację i zastanawiać się, kto wtedy „odbierał fundament

Eksploatacja transformatora olejowego, czyli on mówi cały czas, tylko trzeba przestać udawać, że go nie słychać

Transformator olejowy w eksploatacji to nie jest „siwa skrzynka”.

To nie jest urządzenie, które albo działa, albo nie. Ono gada non stop.

Tylko nie przez maila i nie w alarmach, dopóki naprawdę nie musi. Gada dźwiękiem, temperaturą, zapachem i zachowaniem. Problem polega na tym, że wielu ludzi uznaje to za tło.

Na początku jest wszystko książkowo.

Pracuje, napięcia się zgadzają, obciążenie w normie. I wtedy pojawia się najgroźniejsze zdanie w elektroenergetyce. „Działa, nie ruszaj”. Transformator olejowy słysząc to zdanie zaczyna planować swoją zemstę, tylko rozłożoną w czasie.

Pierwszy sygnał to często dźwięk.

Delikatne buczenie jest normalne, każdy to wie. Ale zmiana charakteru dźwięku już normalna nie jest. Głębsze brzmienie, metaliczny pogłos, nieregularność. To nie jest „urok starej sieci”.

To jest informacja. Ignorowana informacja.

Potem wchodzą temperatury. Ktoś zerknie na wskazania i machnie ręką.

„Lato, ciepło, większe obciążenie”. Jasne, bywa.

Ale jeśli transformator regularnie pracuje cieplej niż wcześniej, to nie jest kaprys pogody. To sygnał, że coś w warunkach pracy się zmieniło. Chłodzenie, olej, wentylacja, otoczenie. Coś nie gra.

Zapach oleju przy trafo to temat, który wiele osób zauważa dopiero wtedy, gdy jest już naprawdę intensywnie.

A szkoda. Olej transformatorowy potrafi powiedzieć bardzo dużo wcześniej. Zmiana zapachu, barwy, klarowności. To są drobiazgi tylko dla kogoś, kto nie chce ich widzieć. Dla transformatora to pełnoprawny język komunikacji.

Wycieki oleju to jeden z tych sygnałów, które wszyscy widzą, ale wielu udaje, że to „nic takiego”. Kropla tu, lekka wilgoć przy uszczelce, ślad na wannie olejowej.

Transformator olejowy w tym momencie nie krzyczy. On tylko podnosi rękę i mówi spokojnie, że coś przestaje być szczelne. Ignorowanie takich drobiazgów to prosta droga do przyspieszonego starzenia izolacji, problemów z chłodzeniem i kosztów, które zawsze pojawiają się w najmniej odpowiednim momencie.

Dlatego jeśli ktoś chce zrozumieć, dlaczego wycieki oleju to nie kosmetyka, tylko realny sygnał ostrzegawczy, warto zajrzeć do osobnego opracowania poświęconego temu tematowi

Wycieki oleju w transformatorach – nie ignoruj tych sygnałów

Tam widać czarno na białym, że olej nie ucieka bez powodu, a każda nieszczelność to informacja o stanie transformatora, nie tylko o stanie uszczelki.

Eksploatacja to też obciążenia.

Transformator olejowy zniesie przeciążenia, bo został na to zaprojektowany.

Ale zniesie je krótkotrwale. Permanentna jazda na granicy mocy to nie jest dowód, że „daliśmy radę z zapasem”. To jest skracanie życia urządzenia w sposób bardzo konsekwentny i bardzo przewidywalny.

Transformator olejowy nie robi niespodzianek. On jest przewidywalny aż do bólu.

Tylko trzeba chcieć słuchać, a nie zakładać, że jak świeci się na zielono, to temat nie istnieje.

Konserwacja transformatora olejowego, czyli dlaczego wracanie do początku ratuje przyszłość

Konserwacja ma fatalny PR.

Kojarzy się z papierologią, kosztami i obowiązkiem, który zawsze można przesunąć na później. Najlepiej na przyszły kwartał. Albo na następny rok.

Tymczasem dla transformatora olejowego konserwacja to najczystsza forma dbania o długowieczność. Bez niej nawet najlepiej zaprojektowane urządzenie zaczyna szybciej pokazywać zmęczenie.

I tu warto na chwilę cofnąć się do podstaw.

Do momentu, w którym transformator był instalowany i uruchamiany. Bo bardzo często to, co dziś nazywamy problemem eksploatacyjnym, nie jest żadną nową awarią ani złośliwością sprzętu. To konsekwencja tego, jak instalacja została wykonana na starcie.

Transformator olejowy nie zmienia zasad w trakcie gry. On po prostu realizuje to, co dostał na wejściu

Jeśli coś było skrócone przy instalacji, jeśli coś zrobiono na oko, jeśli odbiór był szybki, bo termin gonił, to konserwacja wcześniej czy później to pokaże. Zmiany temperatur, nietypowe dźwięki, szybsze starzenie oleju, problemy z chłodzeniem. To nie są nowe zjawiska.

To są skutki wcześniejszych decyzji, tylko rozciągnięte w czasie.

Badania oleju są tu najlepszym przykładem.

To nie jest fanaberia producentów ani wymysł norm. To jest najprostszy i najtańszy sposób, żeby zajrzeć do wnętrza transformatora bez jego rozbierania. Parametry fizykochemiczne, zawartość gazów rozpuszczonych, wilgotność oleju mówią więcej niż niejedna kontrola wizualna.

A mimo to w praktyce badania są robione nieregularnie albo tylko „pod odbiór”, jakby olej po podpisaniu protokołu przestawał pracować.

Uszczelnienia, osprzęt, połączenia elektryczne i uziemienie też się starzeją.

Transformator nie stoi w sterylnym laboratorium. Pracuje w warunkach zmiennej temperatury, wilgoci, drgań i zanieczyszczeń. Każdy sezon dokłada swoją cegiełkę. Brak regularnej kontroli oznacza, że drobne problemy mają czas, żeby urosnąć. A potem wszyscy są zdziwieni, że coś, co wyglądało na kosmetykę, nagle staje się tematem awaryjnym.

Dlatego wracanie do etapu instalacji w momencie, gdy zaczynają się pytania eksploatacyjne i konserwacyjne, jest jedną z najlepszych rzeczy, jakie można zrobić.

Sprawdzenie, czy fundament rzeczywiście spełniał założenia, czy wentylacja działa tak, jak miała działać, czy uziemienie zostało wykonane zgodnie ze sztuką, a nie tylko zgodnie z protokołem. To często tłumaczy więcej niż kolejne godziny analiz bieżących parametrów.

Konkretne etapy, które mają realny wpływ na to, jak transformator zachowuje się później w codziennej pracy i dlaczego jedne jednostki pracują spokojnie przez lata, a inne zaczynają marudzić dużo wcześniej opisaliśmy tutaj:

Instalacja transformatora mocy – kompleksowa lista kontrolna

Najważniejsze jest podejście

Konserwacja to nie jest lista do odhaczenia ani obowiązek narzucony przez normy.

To sposób myślenia o transformatorze jako o urządzeniu, które ma pracować stabilnie przez dwadzieścia, trzydzieści lat. Każde badanie, każda notatka i każdy przegląd skracają listę niespodzianek.

Transformator olejowy nie robi niespodzianek.

On jest przewidywalny aż do bólu. Jeśli coś zaczyna się dziać, to bardzo rzadko jest to przypadek. Zwykle to odpowiedź na warunki, które dostał. Tylko że odpowiedź przychodzi z opóźnieniem, wtedy kiedy wszyscy są już przekonani, że temat był dawno zamknięty.

Jak chcesz mieć spokojną eksploatację, musisz uczciwie spojrzeć na początek i regularnie zaglądać po drodze.

Transformator olejowy nie wymaga pochlebst i prezentów . Wymaga uwagi.

A uwaga zwraca się z nawiązką, najczęściej wtedy, kiedy inni gaszą pożary.

Nie zatrzymuj się na starcie

Transformator olejowy to nie jest temat do „odhaczenia”. To element infrastruktury, który albo pracuje spokojnie przez lata, albo regularnie przypomina o sobie w najmniej odpowiednich momentach.

Montaż trafo, eksploatacja i konserwacja transformatrów to nie trzy oddzielne światy.

To jedna historia, pisana od dnia ustawienia transformatora na fundamencie. Każda decyzja na początku pracuje później w tle. Albo na Twoją korzyść, albo przeciwko Tobie. Transformator olejowy nie robi dramatu. On po prostu sumuje fakty.

Dlatego jeśli planujesz inwestycję, modernizację albo po prostu chcesz mieć święty spokój w eksploatacji, warto patrzeć szerzej niż tylko na moment zakupu.

W Energeks od lat pracujemy z transformatorami olejowymi w realnych warunkach sieciowych, przemysłowych i infrastrukturalnych. Mamy w ofercie zarówno jednostki olejowe, jak i suche - w izolacji żywicznej - dobierane pod konkretne warunki pracy

Wszystko w klasie EcoDesign Tier2, z pełną dokumentacją i certyfikatami:

Aktualną ofertę transformatorów znajdziesz tutaj

Dzięki, że poświęciłeś czas na ten tekst.

Jeśli choć jedna myśl została z Tobą na dłużej, to znaczy, że było warto, a jeśli chcesz być na bieżąco, zaprasxamy Cię na LinkedIn Energeks.

2025. Rok, w którym teoria przestała wystarczać

Rok 2025 nie przyniósł jednego wielkiego przełomu technologicznego.

Nie pojawił się cudowny materiał.

Nie zmieniła się fizyka.

Nie odkryto nowego prawa elektrotechniki.

Za to wydarzyło się coś znacznie mniej spektakularnego, ale dużo bardziej bolesnego.

Rzeczywistość zaczęła sprawdzać założenia.

Te, które przez lata działały „wystarczająco dobrze”, nagle przestały się bronić. Projekty powielane z poprzednich lat zaczęły się rozjeżdżać już na etapie realizacji. Budżety, które według arkuszy miały się spinać, zaczęły przeciekać w miejscach wcześniej uznawanych za bezpieczne. Harmonogramy, które zakładały standardowe rozwiązania, musiały być poprawiane w trakcie gry.

I bardzo szybko okazało się, że transformator nie jest już tylko elementem tła.

W 2025 roku transformator stał się tematem rozmów na budowie, w biurze projektowym i przy stole inwestora. Pojawiał się w pytaniach o straty energii, o zgodność z Ecodesign Tier 2, o realne koszty eksploatacji, o gabaryty, logistykę i odbiory. Coraz częściej nie jako problem jednostkowy, ale jako element, który potrafił przesądzić o powodzeniu całego projektu.

To był rok, w którym teoria została zaproszona na budowę.

I nie zawsze wyszła z niej obronną ręką.

Ten tekst nie jest podsumowaniem produktów. Jest podsumowaniem doświadczeń. Jest próbą zebrania wniosków z roku, który bardzo skutecznie oddzielił założenia wygodne od założeń prawdziwych. Pisany jest z myślą o projektantach, wykonawcach i inwestorach, którzy nie chcą wchodzić w 2026 rok na pamięć ani na skróty. Tylko z większym spokojem i lepszym rozeznaniem.

Bo jeśli 2025 czegoś nauczył branżę energetyczną, to tego, że nie wszystko, co działało wczoraj, działa równie dobrze jutro.

Nie pytaliśmy, jaki transformator jest najlepszy.

Pytaliśmy, jaki przestał być problemem.

Nie tworzymy rankingu. Nie sprzedajemy obietnic. Przyglądamy się napięciom, które w 2025 roku ujawniły się między regulacjami, fizyką i budżetem. Sprawdzamy, gdzie teoria rozmijała się z praktyką i jakie decyzje zaczęły wygrywać w realnych projektach.

To opowieść o stratach, które nagle zaczęły mieć znaczenie.

O mocy, która przestała być tylko liczbą w tabeli. O dokumentacji, która potrafiła uratować albo zatrzymać inwestycję. I o tym, dlaczego w 2026 roku pytanie nie brzmi już „co jest najmocniejsze”, tylko „co daje przewidywalność”.

Czas czytania: ~11 minut

Ecodesign Tier 2 przestał być teorią. Stał się filtrem rzeczywistości

Jeszcze kilka lat temu Ecodesign Tier 2 funkcjonował w branży głównie jako pojęcie przyszłości.

Coś, co „wejdzie”, „będzie obowiązywać”, „trzeba będzie uwzględnić”. W 2025 roku ten tryb myślenia przestał działać.

Tier 2 przestał być zapisem w dyrektywie.

Stał się bardzo praktycznym filtrem, przez który zaczęły przechodzić albo odpadać realne projekty.

Na papierze wszystko wyglądało prosto.

Niższe straty jałowe, lepsza sprawność, zgodność z regulacją. W praktyce 2025 pokazał, że nie każdy transformator, który „prawie spełnia”, rzeczywiście spełnia wymagania w kontekście konkretnej instalacji. Różnice kilku watów w stratach jałowych, wcześniej ignorowane, zaczęły mieć znaczenie. Nie dlatego, że nagle wszyscy zakochali się w efektywności.

Tylko dlatego, że energia przestała być tanim tłem, a zaczęła być realnym kosztem.

W wielu projektach Tier 2 obnażył stare nawyki projektowe.

Dobór transformatora „na oko”, oparty na wcześniejszych realizacjach, przestał być bezpieczny. Rozwiązania, które przez lata przechodziły odbiory bez większych pytań, w 2025 roku zaczęły budzić wątpliwości. Pojawiły się dodatkowe zapytania, doprecyzowania, korekty. Czasem na etapie projektu, czasem już w trakcie realizacji, co zawsze boli bardziej.

Problem nie polegał na samej regulacji.

Polegał na tym, że Tier 2 wymusił konfrontację z rzeczywistym profilem pracy transformatora. Straty jałowe, które wcześniej traktowano jak koszt „stały i pomijalny”, zaczęły być analizowane w skali roku, a nie chwili odbioru. W instalacjach, gdzie transformator przez większość czasu pracuje z niskim obciążeniem, nagle okazało się, że to właśnie one decydują o ekonomice rozwiązania.

2025 pokazał też, że nie każdy projekt jest gotowy na Tier 2 w tym samym stopniu.

W nowych instalacjach łatwiej było uwzględnić wymagania od początku. W modernizacjach i rozbudowach sytuacja bywała bardziej skomplikowana. Ograniczenia gabarytowe, istniejąca infrastruktura, wcześniejsze założenia projektowe potrafiły zderzyć się z nowymi wymaganiami w sposób bardzo nieprzyjemny.

Do tego doszła kwestia dostępności.

W poprzednim roku rynek bardzo wyraźnie odczuł, że transformator spełniający Tier 2 to nie zawsze towar „od ręki”. Czas oczekiwania, logistyka, planowanie dostaw zaczęły mieć realny wpływ na harmonogramy inwestycji. Projekty, które nie uwzględniły tego z wyprzedzeniem, często musiały nadrabiać czas w innych obszarach albo przesuwać terminy.

Ciekawym zjawiskiem było też to, jak zmieniła się narracja wokół Tier 2.

Zniknęło pytanie „czy trzeba”, a pojawiło się pytanie „jak zrobić to rozsądnie”. Coraz częściej rozmowy dotyczyły nie samego spełnienia normy, ale konsekwencji wyboru konkretnego rozwiązania.

Jak wpłynie to na straty w długim okresie?

Jak na serwis?

Jak na przyszłe zmiany obciążenia?

W tym sensie Ecodesign Tier 2 zrobił branży przysługę. Nie uprościł życia. Ale zmusił do myślenia w kategoriach całościowych, a nie tylko formalnych. I bardzo szybko stało się jasne, że w 2026 roku Tier 2 nie będzie już tematem do dyskusji. Będzie punktem wyjścia.

O startach jałowych w Tier2 i ich przełożeniu na konkretne liczby finansowe pialiśmy tutaj, warto zapoznać się z tą wiedzą:

Straty jałowe w transformatorach Tier 2. Jak policzyć realny koszt?

Moc znamionowa kontra rzeczywistość użytkowania

Jeśli jedno założenie zostało w 2025 roku zweryfikowane szczególnie boleśnie, to było nim przekonanie, że moc znamionowa transformatora mówi o nim wszystko.

Przez lata traktowano ją jak bezpieczną kotwicę. Jest liczba. Jest zapas. Jest spokój. Problem w tym, że rzeczywistość bardzo rzadko pracuje według tej samej tabeli.

W 2025 roku wiele projektów boleśnie zderzyło się z faktem, że transformator nie pracuje w próżni. Pracuje w czasie. W cyklach dobowych. W sezonowości. W środowisku odbiorników, które zmieniły swój charakter szybciej niż większość założeń projektowych.

Klasyczny błąd wyglądał niewinnie. „Dajmy większy transformator, będzie bezpieczniej”.

Albo odwrotnie. „Profil obciążenia wychodzi lekki, można zejść z mocy”. Na papierze wszystko się zgadzało. W arkuszu kalkulacyjnym też. Na budowie i w eksploatacji zaczynały się schody.

Przewymiarowanie w 2025 roku przestało być neutralne.

Transformator pracujący przez większość czasu z bardzo niskim obciążeniem generuje straty jałowe niezależnie od tego, czy oddaje moc, czy nie. Przy rosnących kosztach energii zaczęło to być zauważalne nie po roku, ale po kilku miesiącach. Inwestorzy, którzy jeszcze niedawno machnęliby ręką, zaczęli zadawać pytania. Skąd te liczby. Dlaczego rachunki nie wyglądają tak, jak zakładano.

Z drugiej strony pojawiły się problemy z niedowymiarowaniem.

W szczególności tam, gdzie profil obciążenia oparto na danych historycznych, które nie uwzględniały zmian po stronie odbiorników. Pompy ciepła, ładowarki pojazdów elektrycznych, falowniki, nieregularne cykle pracy. Wszystko to sprawiło, że chwilowe przeciążenia, prądy rozruchowe i krótkotrwałe piki mocy zaczęły występować częściej niż przewidywano.

W 2025 roku wiele osób po raz pierwszy naprawdę zobaczyło różnicę między mocą znamionową a rzeczywistym zachowaniem transformatora w czasie. Transformator może mieć zapas mocy, a jednocześnie pracować w warunkach, które generują nadmierne nagrzewanie.

Może formalnie spełniać wymagania, a praktycznie skracać swoją żywotność. Może „dawać radę”, ale kosztem strat i stresu eksploatacyjnego.

Częstym źródłem problemu było uproszczone podejście do profilu obciążenia.

Średnia moc z doby albo miesiąca nie mówi wiele o tym, co dzieje się w konkretnych momentach.

A to właśnie te momenty decydują o tym, jak transformator się zachowuje. Krótkie, ale intensywne obciążenia potrafią zrobić więcej szkód niż stabilna praca na wyższym poziomie.

2025 rok pokazał też, że rozmowa o mocy transformatora nie może się kończyć na liczbie w nazwie. Coraz częściej do głosu dochodziły pytania o charakter odbiorów, o zmienność w czasie, o plany rozwoju instalacji. Projektanci zaczęli częściej wracać do inwestorów z pytaniami, które wcześniej uznawano za zbędne.

Jak będzie wyglądać obciążenie za dwa lata?

Co się zmieni po rozbudowie?

Jakie scenariusze są realne, a jakie tylko teoretyczne?

To wszystko sprawiło, że w 2025 roku dobór mocy transformatora przestał być decyzją „na zapas”. Stał się decyzją strategiczną. Taką, która musi uwzględniać nie tylko to, co jest dziś, ale to, co bardzo prawdopodobne jutro.

I właśnie dlatego wchodząc w 2026 rok coraz mniej osób pyta o to, jaki transformator ma największą moc? Coraz więcej pyta, jaki najlepiej pasuje do rzeczywistego sposobu użytkowania.

A to jest zmiana, która robi ogromną różnicę.

Straty energii przestały być abstrakcją. Zaczęły kosztować naprawdę

Przez długie lata straty transformatora były jednym z tych tematów, które wszyscy znali, ale niewielu naprawdę liczyło. Owszem, pojawiały się w dokumentacji. Owszem, były wpisane w karty katalogowe. Ale w praktyce traktowano je jak koszt tła. Coś, co „po prostu jest” i nie wymaga głębszej uwagi.

2025 rok zakończył ten komfortowy etap.

W momencie, gdy ceny energii przestały być stabilnym punktem odniesienia, a zaczęły realnie falować, straty własne transformatora wyszły z cienia.

I zrobiły to w bardzo nieprzyjemny sposób. Nagle okazało się, że różnice, które wcześniej wydawały się kosmetyczne, w skali roku zaczynają być zauważalne w budżecie operacyjnym.

Największym zaskoczeniem dla wielu inwestorów nie były straty obciążeniowe. Te intuicyjnie kojarzą się z pracą urządzenia. Prawdziwym odkryciem okazały się straty jałowe. Stałe. Niezależne od obciążenia. Obecne zawsze, nawet wtedy, gdy transformator przez większość czasu „czeka”.

W instalacjach, gdzie profil pracy jest nierównomierny albo sezonowy, właśnie te straty zaczęły grać pierwsze skrzypce. Transformator, który formalnie był dobrze dobrany, przez dużą część roku pracował daleko od punktu optymalnego. A energia uciekała. Dzień po dniu. Bez hałasu. Bez alarmów. Bez widocznych objawów, poza jedną rzeczą, której nie da się zignorować: rachunkiem.

2025 rok był też momentem, w którym coraz więcej projektów zaczęło być analizowanych w kategoriach całkowitego kosztu posiadania, a nie tylko ceny zakupu. TCO przestało być modnym skrótem. Stało się narzędziem obronnym. Inwestorzy zaczęli pytać, ile dany transformator będzie kosztował nie w momencie odbioru, ale po pięciu, dziesięciu, piętnastu latach pracy.

To zmieniło dynamikę rozmów.

Tańsze rozwiązania zaczęły przegrywać w długim horyzoncie. Różnica kilku procent w sprawności, wcześniej uznawana za detal, w nowych kalkulacjach potrafiła przesądzić o opłacalności całej inwestycji. I co ciekawe, coraz częściej te rozmowy odbywały się nie na etapie przetargu, ale już po pierwszym roku eksploatacji, gdy dane przestały być teoretyczne.

Warto zauważyć, że 2025 rok zbiegł się z wyraźnym wzrostem świadomości energetycznej także po stronie regulatorów i instytucji międzynarodowych. Raporty dotyczące efektywności energetycznej coraz częściej wskazywały, że straty w infrastrukturze przesyłowej i dystrybucyjnej nie są marginalnym problemem, ale jednym z realnych obszarów do optymalizacji.

W praktyceoznaczało to jedno. Transformator przestał być kosztem jednorazowym. Stał się elementem, który generuje stały strumień kosztów albo oszczędności. W zależności od tego, jak został dobrany. I jak realnie pracuje.

To również zmieniło sposób rozmowy między projektantami a inwestorami. Pojawiło się więcej pytań o scenariusze długoterminowe. O zmiany obciążenia. O elastyczność instalacji. O to, czy rozwiązanie wybrane dziś nie okaże się balastem za kilka lat.

Wchodząc w 2026 rok, coraz trudniej jest zignorować temat strat energii. Nie dlatego, że ktoś tego wymaga. Tylko dlatego, że liczby zaczęły mówić same za siebie.

A z takimi danymi, jak wiadomo, nie da się wygrać narracją.

Co naprawdę mówi raport IEA „Energy Efficiency 2025” i dlaczego to ma znaczenie dla transformatorów

Raport International Energy Agency – Energy Efficiency 2025 jasno pokazuje, że efektywność energetyczna przestała być dodatkiem do transformacji energetycznej. Stała się jej fundamentem. I co istotne, IEA nie mówi tu o futurystycznych technologiach, lecz o urządzeniach, które już dziś pracują w sieciach elektroenergetycznych.

Według IEA tempo poprawy efektywności energetycznej na świecie wciąż jest zbyt wolne, aby osiągnąć cele klimatyczne i jednocześnie utrzymać stabilność systemów energetycznych. Agencja wskazuje, że globalny wskaźnik poprawy efektywności powinien wynosić około 4 procent rocznie, podczas gdy w ostatnich latach realnie oscylował bliżej 2 procent. Ta różnica przekłada się bezpośrednio na większe straty energii, wyższe koszty operacyjne i większe obciążenie infrastruktury.

W raporcie mocno wybrzmiewa wątek infrastruktury elektroenergetycznej. IEA podkreśla, że redukcja strat w przesyle i dystrybucji energii jest jednym z najszybszych i najbardziej opłacalnych sposobów poprawy efektywności całych systemów energetycznych. Nie wymaga ona rewolucji technologicznej, lecz konsekwentnego stosowania sprawdzonych, bardziej efektywnych rozwiązań w urządzeniach takich jak transformatory.

Szczególną uwagę zwrócono na straty jałowe i straty obciążeniowe w urządzeniach pracujących w trybie ciągłym. IEA wskazuje, że nawet niewielkie różnice w sprawności pojedynczych elementów infrastruktury, w skali systemowej i wieloletniej, przekładają się na bardzo wymierne efekty ekonomiczne.

Mowa tu o oszczędnościach liczonych nie w procentach, ale w realnych kosztach energii i zmniejszonym zapotrzebowaniu na jej wytwarzanie.

Raport zwraca również uwagę na zmianę charakteru obciążeń w sieciach. Rosnący udział źródeł odnawialnych, magazynów energii, pojazdów elektrycznych i elektryfikacji ogrzewania powoduje większą zmienność przepływów energii.

W takim środowisku urządzenia o niższych stratach i lepszej sprawności częściowej zyskują na znaczeniu, ponieważ pracują efektywnie nie tylko w punktach nominalnych, ale także przy obciążeniach dalekich od maksymalnych.

IEA podkreśla też aspekt kosztowy. Inwestycje w efektywność energetyczną są jednymi z najszybciej zwracających się działań w sektorze energii.

Ograniczenie strat w urządzeniach elektroenergetycznych zmniejsza zapotrzebowanie na energię pierwotną, obniża koszty eksploatacyjne i redukuje presję na rozbudowę mocy wytwórczych. To szczególnie istotne w warunkach niestabilnych cen energii, z jakimi mierzył się rynek w ostatnich latach.

W kontekście praktycznym raport IEA wysyła bardzo czytelny sygnał: efektywność urządzeń infrastrukturalnych nie jest już wyborem wizerunkowym ani regulacyjnym, lecz decyzją systemową. To, jak zaprojektowane i dobrane są transformatory, ma bezpośredni wpływ nie tylko na bilans pojedynczej instalacji, ale na odporność i koszty całych sieci elektroenergetycznych.

Dla branży oznacza to jedno. Wchodząc w kolejne lata, coraz trudniej będzie uzasadniać wybór rozwiązań o wyższych stratach wyłącznie niższą ceną zakupu.

Efektywność energetyczna jako kluczowa odpowiedź przemysłu na drożejącą energię | Źródło: International Energy Agency, Industrial Competitiveness Survey 2025.

Infografika oparta na badaniu Międzynarodowej Agencji Energetycznej z 2025 roku pokazuje, jak przedsiębiorstwa przemysłowe reagują na rosnące koszty energii i niestabilność cen. Wyniki ankiety przeprowadzonej wśród 1 000 respondentów z 14 krajów jednoznacznie wskazują, że efektywność energetyczna jest dziś najważniejszym priorytetem strategicznym, wyprzedzając inwestycje w odnawialne źródła energii na miejscu, przenoszenie kosztów na klientów czy ograniczanie produkcji.

Druga część potwierdza, że działania z zakresu efektywności energetycznej realnie zwiększają odporność firm na wahania cen energii. Ponad 80 % respondentów ocenia ich wpływ jako krytyczny, silny lub umiarkowany, a jedynie 7 % nie zauważa żadnego efektu. Dane te pokazują, że modernizacja infrastruktury elektroenergetycznej, redukcja strat i lepsze zarządzanie energią przekładają się bezpośrednio na stabilność kosztów operacyjnych i ciągłość działania zakładów.

Wnioski z badania IEA jasno wskazują, że w 2025 roku efektywność energetyczna przestała być dodatkiem środowiskowym, a stała się jednym z kluczowych narzędzi budowania konkurencyjności przemysłu oraz odporności na kryzysy energetyczne.

Gabaryty, logistyka i montaż. Niby detale, a ile razy zabolały

Jeśli w 2025 roku coś regularnie wywracało harmonogramy, to nie były awarie spektakularne. To były detale. Wymiary. Masa. Dostępność miejsca. Kolejność prac. Rzeczy, które na etapie projektu wydają się oczywiste, a w realnym świecie potrafią zdominować cały proces.

Transformator bardzo długo był traktowany jak element, który „jakoś się wstawi”. W praktyce 2025 pokazał, że to założenie jest coraz mniej aktualne. Szczególnie tam, gdzie mówimy o prefabrykowanych stacjach transformatorowych, modernizacjach istniejących obiektów albo inwestycjach realizowanych w gęstej zabudowie.

Pierwszym punktem zapalnym okazały się gabaryty.

Różnice kilku centymetrów w szerokości lub wysokości, które w karcie katalogowej nie budzą emocji, na budowie potrafiły oznaczać konieczność zmiany koncepcji posadowienia. W 2025 roku wiele projektów boleśnie odczuło, że stacja transformatorowa zaprojektowana pod „standardowy transformator” nie zawsze jest kompatybilna z rzeczywistym urządzeniem dostępnym w danym terminie.

My też nauczyliśmy się tego w sposób, którego raczej się nie zapomina.

W jednym z projektów, dosłownie na ostatniej prostej, okazało się, że transformator trzeba dostosować do wymagań operatora systemu dystrybucyjnego już po zakończeniu zasadniczych prac. Kilka centymetrów, które na etapie projektu wydawały się nieistotne, na finiszu oznaczały realne koszty, nerwowe telefony i pracę „na wczoraj”.

To była droga lekcja, ale bardzo konkretna.

Od tamtego momentu standard przestał być pojęciem umownym. Dziś transformatory Energeks są wykonywane dokładnie pod wymagania operatorów takich jak PGE, Grupa Orlen, ENEA czy TAURON.

Nie orientacyjnie. Nie z tolerancją „na oko”. Co do milimetra.

Nie dlatego, że to dobrze wygląda w ofercie. Tylko dlatego, że 2025 rok pokazał nam bardzo wyraźnie, ile naprawdę kosztują drobne niedopasowania, gdy wychodzą na jaw zbyt późno.

Drugim problemem była masa.

Transport transformatora przestał być prostą operacją logistyczną.

Ograniczenia nośności dróg lokalnych, dostęp do placu budowy, możliwość użycia dźwigu o określonych parametrach. Wszystko to zaczęło mieć znaczenie wcześniej niż kiedykolwiek. Projekty, które nie uwzględniły tych aspektów na etapie planowania, często nadrabiały to nerwowo na końcu.

W 2025 roku coraz częściej pojawiały się sytuacje, w których transformator był gotowy, ale nie było fizycznej możliwości jego bezpiecznego montażu zgodnie z pierwotnym harmonogramem. Dodatkowe dni postoju. Dodatkowe koszty. Dodatkowe negocjacje. I pytanie, które padało za późno: czy naprawdę musiało tak być.

Trzeci aspekt to serwis i dostępność po uruchomieniu.

Coraz więcej osób zaczęło myśleć nie tylko o tym, jak transformator wstawić, ale jak się do niego dostać za pięć czy dziesięć lat.

W 2025 roku pojawiło się więcej pytań o przestrzeń serwisową, możliwość bezpiecznego demontażu elementów, dostęp do punktów kontrolnych. To nie jest temat, który robi wrażenie w prezentacji sprzedażowej. Ale jest tematem, który wraca bardzo konsekwentnie w eksploatacji.

Ciekawym zjawiskiem było też to, że w 2025 roku coraz więcej problemów logistycznych zaczęto postrzegać jako element systemowy, a nie przypadek.

Raporty międzynarodowe dotyczące realizacji inwestycji infrastrukturalnych pokazują jasno, że niedoszacowanie logistyki i integracji elementów technicznych jest jedną z głównych przyczyn opóźnień i wzrostu kosztów. W jednym z opracowań McKinsey dotyczących produktywności w budownictwie infrastrukturalnym wskazano, że brak koordynacji między projektem a realnymi możliwościami montażu jest jednym z najczęstszych źródeł strat czasu i pieniędzy w inwestycjach energetycznych.

W praktyce 2025 roku oznaczało to zmianę podejścia.

Projektanci zaczęli częściej dopytywać o rzeczy, które wcześniej uznawano za oczywiste. Wykonawcy zaczęli wcześniej włączać logistykę w proces planowania. Inwestorzy zaczęli rozumieć, że kompaktowość i przewidywalność montażu to nie luksus, tylko realna oszczędność.

Gabaryty przestały być drugorzędnym parametrem. Stały się jednym z kryteriów wyboru.

Nie dlatego, że ktoś nagle polubił mniejsze urządzenia.

Tylko dlatego, że w 2025 roku rynek bardzo wyraźnie zobaczył, ile kosztuje niedopasowanie.

Wchodząc w 2026 rok, coraz trudniej jest myśleć o transformatorze w oderwaniu od miejsca, w którym ma pracować. Fizyczna rzeczywistość wróciła do rozmów projektowych.

I raczej zostanie w nich na dłużej.

Dokumentacja, powtarzalność i spokój na odbiorach

Jeśli w 2025 roku coś potrafiło zatrzymać gotową technicznie inwestycję, to nie był brak mocy ani awaria sprzętu. To była dokumentacja. A dokładniej jej brak, niejednoznaczność albo rozjazd między tym, co zapisane, a tym, co faktycznie stało na placu.

Przez lata dokumenty traktowano jak formalność do odhaczenia.

Coś, co „musi być”, ale niekoniecznie wymaga szczególnej uwagi. W 2025 roku ten sposób myślenia przestał działać. Operatorzy systemów dystrybucyjnych, inspektorzy i inwestorzy zaczęli patrzeć na papiery nie jak na dodatek, ale jak na dowód spójności całego projektu.

Najczęstszym problemem nie była całkowita nieobecność dokumentów. Były. Tyle że niespójne. Deklaracje, które nie do końca odpowiadały rzeczywistemu wykonaniu. Karty techniczne aktualne „na moment zamówienia”, ale już niekoniecznie na moment odbioru. Instrukcje eksploatacji, które bardziej przypominały ogólny opis produktu niż realne wsparcie dla użytkownika.

W 2025 roku coraz częściej pojawiały się pytania, które wcześniej padały rzadko.

Czy ten transformator faktycznie spełnia wymagania konkretnego operatora?

Czy parametry wpisane w dokumentacji odpowiadają temu, co zostało dostarczone?

Czy producent przewidział scenariusze pracy, które dziś są normą, a nie wyjątkiem?

Szczególnie wrażliwym punktem okazała się powtarzalność. Projekty realizowane seryjnie, w różnych lokalizacjach, zaczęły boleśnie odczuwać różnice między kolejnymi dostawami.

Ten sam model transformatora, a drobne zmiany w wykonaniu. Inne rozmieszczenie elementów. Inna dokumentacja. Dla eksploatacji to nie jest detal. To źródło niepotrzebnych pytań, ryzyka i nerwów.

Wielu wykonawców przyznało wprost, że w 2025 roku największą ulgą na odbiorach było to, gdy dokumentacja po prostu się zgadzała. Bez tłumaczeń. Bez „to jest podobne”. Bez dopisków ręcznych. Spójność między projektem, wykonaniem i papierem zaczęła być traktowana jak wartość techniczna, a nie administracyjna.

Coraz większe znaczenie zaczęły mieć także dokumenty eksploatacyjne.

Instrukcje, które faktycznie pomagają użytkownikowi zrozumieć, jak transformator pracuje, kiedy reagować i na co zwracać uwagę. W świecie, w którym kadry techniczne są coraz bardziej obciążone, jasność i czytelność dokumentacji przestały być luksusem. Stały się elementem bezpieczeństwa.

Ten trend nie jest przypadkowy.

Według raportów międzynarodowych instytucji zajmujących się bezpieczeństwem infrastruktury technicznej, jednym z głównych źródeł problemów eksploatacyjnych są błędy komunikacyjne i brak jednoznacznej informacji technicznej. W opracowaniach dotyczących niezawodności infrastruktury krytycznej wskazuje się wprost, że standaryzacja dokumentacji i procedur znacząco zmniejsza ryzyko przestojów i nieplanowanych interwencji.

W praktyce 2025 roku oznaczało to przesunięcie akcentów.

Coraz częściej wybierano rozwiązania, które może nie były najbardziej efektowne, ale były przewidywalne. Takie, które przy kolejnym odbiorze nie zaskakiwały. Takie, które dało się łatwo porównać, serwisować i włączyć w istniejące procedury.

Dokumentacja przestała być dodatkiem. Stała się elementem infrastruktury. A spokój na odbiorach, który z niej wynika, okazał się jedną z najbardziej niedocenianych korzyści dobrze dobranego transformatora.

Co po tym wszystkim wybrać na 2026 i dlaczego spokój stał się nową walutą

Po roku takim jak 2025 naturalnie pojawia się pokusa, żeby zapytać wprost.

Skoro tyle rzeczy się rozjechało, skoro teoria została zweryfikowana przez praktykę, skoro detale okazały się decydujące, to jaki transformator wybrać na 2026.

I tu warto na chwilę zwolnić.

Bo największym wnioskiem z ostatnich dwunastu miesięcy nie jest to, że rynek potrzebuje czegoś nowego. Największym wnioskiem jest to, że rynek potrzebuje czegoś przewidywalnego. Rozwiązań, które nie zaskakują w złym momencie. Które mieszczą się nie tylko w dokumentacji, ale też w stacji, harmonogramie i budżecie. Które są zgodne z regulacjami nie na granicy tolerancji, ale z realnym zapasem bezpieczeństwa.

W tym sensie wybór transformatora na 2026 coraz rzadziej jest wyborem „najlepszego technicznie”. Coraz częściej jest wyborem najbardziej rozsądnym w kontekście całego systemu. Straty energii. Profilu obciążenia. Logistyki. Dokumentacji. Odbiorów. Eksploatacji za 5,10, 20…lat, dlatego wnioski z 2025 naturalnie prowadzą do rozwiązań takich jak MarkoEco i Teo Eco Tier 2 w ofercie Energeks.

Nie dlatego, że są najbardziej efektowne.

Nie dlatego, że „tak trzeba”.

Tylko dlatego, że odpowiadają dokładnie na problemy, które ten rok obnażył.

Spełnienie wymagań Ecodesign Tier 2 bez interpretacyjnych szarości. Niskie straty jałowe tam, gdzie transformator przez większość czasu pracuje poza obciążeniem nominalnym. Przewidywalne gabaryty i wykonanie zgodne z wymaganiami operatorów systemów dystrybucyjnych, dokumentacja, która nie wymaga tłumaczeń na etapie odbioru. To nie jest opowieść o jednym produkcie.

To jest opowieść o podejściu.

O tym, że po 2025 roku coraz mniej osób chce improwizować. Coraz więcej chce wiedzieć, że decyzja podjęta dziś nie wróci za dwa lata w formie problemu.

Cała ta analiza, od pierwszej sekcji po ostatnią, wynika z bardzo prostego założenia: słuchać i reagować na rzeczywiste potrzeby rynku.

Na koniec chcemy powiedzieć jedno.

Dziękujemy.

Za rozmowy na placach inwestycyjnyc.

Trudne pytania w projektach.

Wymianę spotrzeżeń i wiedzy.

Uwagi, które czasem bolą, ale zawsze uczą.

I za to, że coraz częściej myślimy o energetyce nie tylko w kategoriach mocy, ale odpowiedzialności i długofalowych konsekwencji.

Nowy rok w branży energetycznej rzadko bywa spokojny. I dobrze.

Życzymy Wam na 2026 nie braku wyzwań, bo to one popychają rozwój, ale więcej przewidywalności tam, gdzie ma ona znaczenie. Mniej gaszenia pożarów. Więcej decyzji, które bronią się po czasie.

Jeśli te tematy są Wam bliskie, zapraszamy do naszej społeczności na LinkedIn.

Dzielimy się tam doświadczeniami z rynku, wnioskami z realizacji i rozmowami, które zwykle nie mieszczą się w folderach produktowych, z myślą o ludziach, którzy chcą widzieć dalej niż najbliższy odbiór.

2026 nadchodzi szybko.

Dobrze wejść w niego z energią, która pracuje dla Was!

Źródła:

Cover Photo: Juan Soler Campello/pexels

International Energy Agency (IEA) - Energy Efficiency 2025

McKinsey Global Institute - Reinventing construction through a productivity revolution

Kiedy stoisz obok stacji transformatorowej i słyszysz delikatne buczenie, trudno uwierzyć, że w tej metalowej skrzyni pulsuje życie sieci energetycznej.

A jednak większość z nas nosi w sobie od dziecka tę samą ciekawość: tę samą, która kazała sprawdzić, co jest w środku piłeczki golfowej, pingpongowej albo piłki tenisowej.

Kto nie próbował jej przewiercić, rozciąć albo rozpruć, żeby zobaczyć, jak wygląda „wnętrze świata”, niech pierwszy rzuci bezpiecznikiem ;-)

Transformator działa dokładnie na tym samym archetypowym impulsie: chęci zajrzenia tam, gdzie na co dzień nie zaglądamy.

Wewnątrz transformatora dzieje się coś fascynującego. Prąd przeobraża się niczym w alchemicznym procesie, a jego serce chłodzi olej o parametrach niemal laboratoryjnych.

Co dokładnie kryje się pod stalową pokrywą?

I dlaczego ta konstrukcja działa nieprzerwanie przez dziesiątki lat, mimo ekstremalnych temperatur, wibracji i napięć sięgających tysięcy woltów?

W Energeks pracujemy z transformatorami średniego napięcia na co dzień – od projektowania i testowania po wdrożenia w terenie. Wiemy, że zrozumienie wnętrza transformatora to nie tylko kwestia ciekawości, ale też bezpieczeństwa, efektywności i zgodności z normami.

Ten artykuł jest dla wykonawców, inwestorów, projektantów i pasjonatów techniki, którzy chcą zajrzeć do środka bez ryzyka porażenia prądem.

Po lekturze będziesz wiedzieć:

• z jakich kluczowych elementów składa się transformator olejowy,

• jaką rolę pełni olej i jak współpracuje z układem magnetycznym,

• czym różni się konstrukcja transformatora hermetycznego od tego z konserwatorem,

• jakie błędy konstrukcyjne najczęściej skracają jego żywotność.

Na końcu czega Cię bonus, lista 5 błędów eksploatacyjnych, które potrafią zniszczyć nawet najlepiej zaprojektowany transformator

Czas czytania: ok. 7 minut

Rdzeń magnetyczny – żelazne serce transformatora

Kiedy patrzysz na transformator olejowy z zewnątrz, widzisz solidną stalową skrzynię, często zamkniętą w betonowej obudowie prefabrykowanej stacji. Ale prawdziwe życie tego urządzenia toczy się w środku – tam, gdzie bije jego żelazne serce: rdzeń magnetyczny. Bez niego transformator byłby jak ciało bez układu krwionośnego – nie miałby jak przenieść energii z uzwojeń pierwotnych do wtórnych.

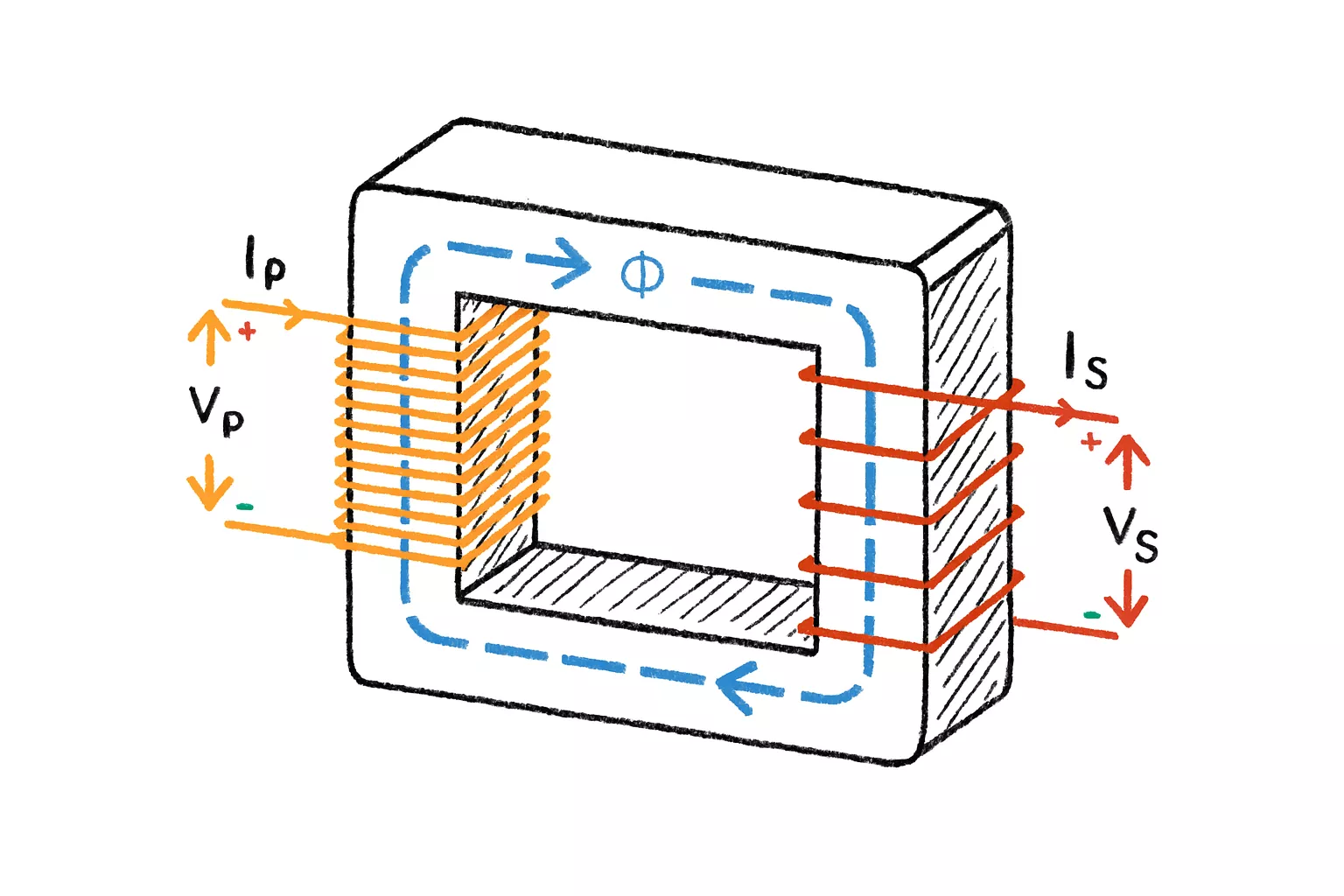

Żeby zrozumieć, jak to działa, trzeba na chwilę wrócić do podstaw fizyki. Transformator nie „przesyła” prądu bezpośrednio między uzwojeniami. Zamiast tego wykorzystuje zjawisko indukcji elektromagnetycznej. Gdy przez uzwojenie pierwotne przepływa prąd zmienny, wytwarza zmienne pole magnetyczne, które z kolei indukuje napięcie w uzwojeniu wtórnym. A to wszystko dzieje się dzięki rdzeniowi – elementowi, który ten strumień magnetyczny prowadzi i skupia, jak dobrze ułożona autostrada dla pola elektromagnetycznego.

Z czego zrobiony jest rdzeń transformatora olejowego?

Nie z „żelaza”, jak mawia się potocznie, ale z blach elektrotechnicznych

– cienkich, precyzyjnie walcowanych arkuszy stali krzemowej o niskich stratach magnetycznych.

To bardzo szczególny materiał. Każda blacha jest pokryta izolacją, żeby zminimalizować zjawisko prądów wirowych, które mogłyby zamienić transformator w niechciany grzejnik.

Grubość jednej blachy to zwykle 0,23–0,30 mm – tyle co kartka papieru technicznego.

Blachy są układane warstwowo, niczym strony książki o energii, i skręcane w pakiety.

To tzw. rdzeń warstwowy (laminowany). Im cieńsze blachy i im lepsza ich jakość, tym mniejsze straty jałowe – czyli energia, którą transformator zużywa tylko po to, żeby być „włączony”, nawet bez obciążenia.

W transformatorach olejowych stosuje się dwa główne typy rdzeni:

• rdzenie kolumnowe, gdzie uzwojenia są nawinięte na pionowe kolumny rdzenia,

• rdzenie płaszczowe, rzadziej spotykane w energetyce SN, gdzie uzwojenia otaczają rdzeń.

Kolumnowe mają tę zaletę, że są bardziej zwarte i lepiej odprowadzają ciepło – idealne do współpracy z olejem chłodzącym.

Jak wygląda montaż rdzenia w praktyce?

Tutaj kończy się teoria, a zaczyna prawdziwa sztuka rzemiosła. Rdzeń transformatora nie może mieć luzów ani szczelin powietrznych, bo każda taka mikroszczelina to potencjalne źródło strat i hałasu. Dlatego blachy układa się z chirurgiczną precyzją. W dużych zakładach produkcyjnych stosuje się roboty i prasy do automatycznego układania pakietów, ale w mniejszych transformatorach SN wciąż widać rękę człowieka – dosłownie.

Blachy są składane „na zakładkę”, tzw. cięcie step-lap, które ogranicza straty na styku i zmniejsza charakterystyczne buczenie. To buczenie, które słyszysz, gdy stoisz przy stacji, to właśnie mikrodrgania blach pod wpływem zmiennego pola magnetycznego. Dla niektórych to dźwięk spokoju i stabilności sieci, dla innych – sygnał, że „trafo pracuje jak trzeba”.

Jakie znaczenie ma orientacja ziarnowa?

To termin, który brzmi jak z kursu metalurgii, ale ma ogromne znaczenie dla efektywności transformatora.

Stal krzemowa może być zwykła (non-oriented) albo zorientowana (grain-oriented, GO).

Ta druga ma strukturę krystaliczną ułożoną w jednym kierunku, co pozwala łatwiej przewodzić strumień magnetyczny.

Efekt? Niższe straty i cichsza praca.

Transformator z rdzeniem z blach zorientowanych może mieć straty jałowe mniejsze nawet o 30–40% w porównaniu ze starszymi konstrukcjami.

W praktyce oznacza to dziesiątki megawatogodzin zaoszczędzonej energii w ciągu całego życia urządzenia.

To co widzisz, to moment, w którym olejowy gigant stoi rozebrany prawie do rosołu, pokazując swoje miedziane muskuły bez cienia wstydu: miedziane uzwojenia błyszczą jak lakierowane felgi, izolacja poukładana jak fryzura po wizycie u perfekcyjnego barber shopu, a rdzeń robi za solidny kręgosłup całej konstrukcji. Tu widać, ile w tej robocie jest precyzji, rzemiosła i obsesji na punkcie jakości.

Olej spotyka żelazo – czyli jak rdzeń współpracuje z chłodzeniem

Rdzeń jest całkowicie zanurzony w oleju transformatorowym, który pełni podwójną funkcję: izoluje i chłodzi. Ciepło powstające w wyniku strat magnetycznych i prądów wirowych jest odbierane przez olej i przekazywane do ścian zbiornika, gdzie zostaje rozproszone. W nowoczesnych transformatorach stosuje się systemy wymuszonego obiegu oleju, co pozwala zwiększyć moc jednostkową bez przegrzewania rdzenia.

Dlaczego to wszystko ma znaczenie?

Bo rdzeń to nie tylko metalowy szkielet – to punkt wyjścia do całej efektywności transformatora. Od jego jakości zależy:

• poziom strat jałowych (czyli koszt energii, którą sieć „połyka” bez obciążenia),

• hałas i wibracje,

• temperatura pracy i trwałość izolacji,

• a w konsekwencji – długość życia transformatora.

Jak mawiają inżynierowie z hal montażowych:

„Zły rdzeń zje najlepszy olej, najlepsze uzwojenia i najlepszy projekt.”

Dlatego zanim transformator trafi do stacji, jego rdzeń przechodzi testy indukcyjności, strat i przenikalności magnetycznej.

To badania, które decydują, czy żelazne serce będzie biło równym rytmem przez kolejne dekady.

Uzwojenia, które zamieniają napięcie w energię użytkową

W świecie transformatorów uzwojenia są jak mięśnie kulturysty.

Nie błyszczą tak jak lakierowana obudowa, nie brzęczą tak wyraźnie jak rdzeń, ale to one wykonują najcięższą robotę.

Zamieniają napięcie, stabilizują przepływ energii i robią to z precyzją, która aż prosi się o porównanie do mistrzów sztuk walki: minimum ruchu, maksimum efektu.

W transformatorze olejowym są dwa główne typy uzwojeń.

Pierwotne, które przyjmują wysokie napięcie niczym strażnik na bramie elektrowni,

oraz wtórne, które na wyjściu oddają prąd w formie strawnej dla sieci.

Miedź – lub aluminium – tworzą wielokrotnie nawinięte, równiutkie warstwy, które przypominają trochę perfekcyjnie ułożone ciasto francuskie.

Każda warstwa ma swoją izolację.

Każdy zwój musi być na swoim miejscu.

Każdy milimetr ma znaczenie, bo mówimy o polach elektrycznych zdolnych generować napięcia, które w sekundę potrafią zamienić zwykły błąd montażowy w pożar, zator olejowy lub przebicie, którego nikt nie chce oglądać.

Uzwojenia w transformatorach olejowych to również element, który najbardziej zdradza charakter producenta.

Wystarczy jedno spojrzenie na geometrię, układ chłodzenia i sposób prowadzenia wyprowadzeń, żeby doświadczony inżynier ocenił, czy mamy do czynienia z rzemiosłem pierwszej ligi, czy budżetowym eksperymentem, który raczej nie powinien trafić gdziekolwiek bliżej rozdzielni SN.

Linia uzwojenia mówi prawdę. Albo jest czysta, jednolita i perfekcyjnie nawinięta, albo krzyczy, że coś poszło za szybko.

Warto pamiętać, że uzwojenia pracują w temperaturach, które potrafią przekraczać sto stopni Celsjusza. Olej chłodzi, ale fizyki nie oszukasz.

Dlatego tak ważne są materiały izolacyjne – zazwyczaj papier elektroizolacyjny impregnowany olejem, który działa jak koc i bariera jednocześnie.

Im lepiej zaimpregnowany papier i im równiej ułożone warstwy, tym dłużej trafo będzie pracować bez narzekań. Zostawienie mikroszczelin, przegrzana miedź, źle dobrana klasa izolacji – to wszystko skraca życie transformatora jak nieprzespane noce skracają życie człowieka.

Właśnie tutaj dzieje się cała magia konwersji napięcia.

W rdzeniu powstaje zmienne pole magnetyczne, które indukuje napięcie w uzwojeniu wtórnym.

To jak dialog, którego nie słyszysz, ale widzisz efekty – w postaci energii użytkowej, która dociera do domów, pomp, fabryk, magazynów energii i całej reszty infrastruktury, którą traktujemy jako coś oczywistego.

Dobrze zaprojektowane uzwojenia to również gwarancja stabilności przy zwarciach i przeciążeniach. Transformator, który jest „miedzianie odporny”, wytrzyma więcej, bo jego uzwojenia nie zapadają się, nie przesuwają i nie pękają w krytycznych momentach.

Różnica między solidnym a słabym trafem często ujawnia się dopiero po pierwszym zwarciu – i wtedy już nie ma dyskusji, która miedź była „tą właściwą”.

Na koniec warto zauważyć, że uzwojenia mają swój subtelny urok. Jest w nich pewna geometryczna estetyka, porządek, rytm. Transformator, który ma takie uzwojenia, odwdzięczy się latami spokojnej pracy. To jedna z tych relacji, w której precyzja naprawdę ma znaczenie.

Jeśli chcesz zobaczyć, jak te uzwojenia powstają krok po kroku, zajrzyj do naszego artykułu:

Jak powstaje transformator: 10 etapów produkcji transformatora olejowegoTo świetne uzupełnienie tej części wpisu, bo pokazuje cały proces od pierwszej blachy, przez nawijanie miedzi, aż po finalne próby i montaż. Idealnie domyka temat.

Olej izolacyjny, niewidzialny strażnik temperatury

Gdyby transformator był żywym organizmem, olej izolacyjny byłby jego krwią.

Cicha, pracowita substancja, która nie domaga się uwagi, nie błyszczy, nie pachnie spektakularnie, ale wykonuje robotę tak ważną, że bez niej cały układ poskładałby się jak domek z kart.

To właśnie olej izolacyjny stoi na granicy między spokojną pracą a katastrofą, którą operatorzy wolą oglądać tylko na szkoleniach.

Olej transformatorowy działa w dwóch głównych rolach.

Po pierwsze izoluje, czyli odsuwa od siebie napięcia tak skutecznie, jakby między przewodami rozciągał niewidzialną sieć ochronną.

Po drugie chłodzi i to chłodzi dosłownie każdy element, który generuje ciepło.

Miedź (lub aluminium) i rdzeń mają tendencję do podgrzewania atmosfery wokół siebie.

Olej odbiera to ciepło, przenosi je do ścian zbiornika i oddaje je otoczeniu.

Bez niego transformator byłby niczym piec konwekcyjny, tylko zdecydowanie mniej przyjemny.

Na rynku dominują dwie główne kategorie oleju.

Pierwsza to oleje mineralne, czyli klasyka energetyki.

Stabilne, przewidywalne, tanie, z dobrze przebadaną charakterystyką.

Druga to oleje estrowe.

Coraz częściej wybierane przez projektantów stacji i farm fotowoltaicznych, bo są biodegradowalne i mają wyższą temperaturę zapłonu.

W praktyce oznacza to dodatkowy margines bezpieczeństwa.

Dla wielu inwestorów liczy się także to, że oleje estrowe lepiej wnikają w papier izolacyjny, co spowalnia jego starzenie.

Temperatura pracy transformatora to złożona układanka.

Każdy stopień w górę przekłada się na szybsze starzenie izolacji celulozowej.

A to izolacja, nie miedź, decyduje o trwałości całego urządzenia. Dlatego dobry olej to nie fanaberia. To inwestycja w dziesiątki lat stabilnej pracy.

Zbyt duża wilgoć w oleju, zanieczyszczenia lub degradacja chemiczna mogą doprowadzić do czegoś, co w energetyce określa się krótko i bezpośrednio: kłopot.

Ciekawostką jest to, że olej transformatorowy przez lata prowadzi swoją własną kronikę życia urządzenia.

Każda mikroskaza chemiczna zostawia w nim ślad.

Dlatego badanie DGA, czyli analiza gazów rozpuszczonych w oleju, jest jak czytanie dziennika pokładowego.

Z wydruków można dowiedzieć się, czy w transformatorze pojawiają się iskrzenia, przegrzewanie punktowe, powolna degradacja izolacji albo początki procesów termicznych, które wymagają reakcji. Doświadczony diagnosta potrafi wyciągnąć z tej próbki więcej informacji niż lekarz z prześwietlenia płuc.

Olej transformatorowy pracuje także jako amortyzator.

Tłumi wibracje, chroni uzwojenia przed przesuwaniem i zabezpiecza układ w przypadku zwarcia. W transformatorach hermetycznych olej ma spokój, bo cały układ jest zamknięty. W konstrukcjach z konserwatorem oddycha poprzez układ oddechowy, którego zadaniem jest trzymać wilgoć na dystans.

Dlaczego to wszystko ma znaczenie?

Bo jakość oleju zmienia wszystko. Jeśli olej jest czysty, suchy i stabilny chemicznie, transformator może pracować trzydzieści lat bez kaprysów.

Jeśli olej jest zaniedbany, nawet najlepszy rdzeń i najrówniejsze uzwojenia nie uratują sytuacji.

Na tym etapie wielu inżynierów zaczyna traktować olej jak partnera, a nie jak medium techniczne.

Bo kiedy widzi się, jak dobrze zaimpregnowany papier, czysty olej i stabilna temperatura przekładają się na ciszę pracy i niskie straty, zrozumienie przychodzi samo.

To ta niewidzialna część transformatora, która zasługuje na zdecydowanie więcej uwagi.

Jeśli interesuje Cię, jak olej zachowuje się w prawdziwych warunkach pracy i po czym poznać, że coś zaczyna iść nie tak, warto zajrzeć także do naszego artykułu:

Wycieki oleju w transformatorach - nie ignoruj tych sygnałów

To praktyczne opracowanie o symptomach, diagnostyce i naprawie nieszczelności, które mogą zadecydować o życiu całego transformatora.

Zbiornik, konserwator, przełączniki, termometry, czyli ciało transformatora

Kiedy patrzymy na transformator olejowy jako całość, łatwo skupić się na uzwojeniach i rdzeniu.

To serce i mięśnie, czyli wnętrze, które wykonuje właściwą robotę. Ale całe to wnętrze musi mieć solidną obudowę.

Ciało, które ochroni, utrzyma parametry i da transformatorowi szansę przeżyć trzy dekady nawet w najbardziej kapryśnym klimacie.

I tu zaczyna się opowieść o zbiorniku, konserwatorze, przełącznikach i termometrach.

Elementach, które na pierwszy rzut oka wyglądają jak dodatki, ale tak naprawdę decydują o tym, czy transformator w ogóle ma szansę dożyć emerytury.

Zbiornik to pancerz, który trzyma w ryzach cały układ.

Gruba stal, często pofałdowana w radiatorach, dzięki którym olej ma gdzie oddać ciepło.

W terenie widać go jako niepozorną skrzynię, ale każdy projektant wie, że zbiornik jest jak skorupa żółwia. Wytrzymuje przeciążenia, zmiany temperatur, podmuchy wiatru, śnieg zalegający po kolana i każde zwarcie, które wprowadza konstrukcję w chwilowy stres.

Nad zbiornikiem często króluje konserwator, czyli dodatkowy zbiornik oleju, który kompensuje zmiany objętości wynikające z temperatury. To taki techniczny oddech transformatora.

Gdy urządzenie się nagrzewa, olej rozszerza się i wędruje do konserwatora.

Gdy stygnie, wraca do zbiornika głównego.

Obecność konserwatora może wydawać się detalem, ale to detal, który realnie chroni izolację przed wilgocią. Dlatego tak wielu specjalistów szuka odpowiedzi na klasyczne pytanie: czy wybrać transformator z konserwatorem, czy hermetyczny.

Przyglądaliśmy się obu konstrukcjom tutaj, zachęcamy do zapoznania się z treścią:

Transformator z konserwatorem czy hermetyczny - kiedy który ma sens?

To dobry punkt odniesienia, jeśli chcesz świadomie podejść do zamówienia lub modernizacji stacji.

Przełączniki zaczepów to kolejny kluczowy element ciała transformatora.

To niewielkie mechanizmy, które pozwalają dopasować napięcie do warunków sieciowych.

W transformatorach SN najczęściej spotyka się zaczepy regulowane bez obciążenia, które ustawia się przed uruchomieniem urządzenia.

To trochę jak dopasowanie butów przed długim marszem, bo od właściwego ustawienia zależy, czy trafo wejdzie w pracę gładko, czy będzie się męczyć przy granicznych napięciach.

W większych jednostkach stosuje się OLTC, czyli przełączniki pod obciążeniem.

To już wyższa szkoła jazdy. Mechanika, hydraulika, iskry gaszone w oleju i bieżąca regulacja napięcia w trakcie pracy.

Następnie mamy termometry, wskaźniki poziomu oleju, zawory i przekaźniki.

Niewielkie elementy, które pełnią rolę narządów zmysłów transformatora. Termometr pokazuje temperaturę uzwojeń i oleju. Wskaźnik poziomu oleju daje sygnał, że dzieje się coś niepokojącego. Zawory pozwalają na szybkie odpowietrzanie lub spuszczenie oleju do badań.

A przekaźnik Buchholza w transformatorach z konserwatorem reaguje na gromadzenie się gazów.

To bardzo poważny sygnał. Jeśli Buchholtz się odzywa, cała obsługa wie, że trzeba działać zanim iskra zamieni się w uszkodzenie.

Całe to ciało transformatora to zespół, który działa harmonijnie tylko wtedy, gdy każdy element jest dopracowany.

Jakość spawów.

Szczelność uszczelek.

Stabilność mechaniczna radiatorów.

Stan powłoki antykorozyjnej.

To te rzeczy, które widać dopiero w terenie, szczególnie gdy przychodzi listopadowy wiatr, śnieg po łydki i standardowe przyjęcie techniczne, podczas którego nikt nie odpuści nawet centymetra.

Tam właśnie zbiornik i cała jego osprzętowa rodzina pokazują, czy transformator jest konstrukcją przemyślaną, czy tylko próbą wejścia do świata energetyki bocznymi drzwiami.

Ciało transformatora to coś więcej niż metalowa puszka.

To tarcza, amortyzator, stabilizator i strażnik, który chroni wnętrze.

A jeśli jest dobrze wykonane, transformator odpłaca się spokojną pracą nawet w miejscach, gdzie pogoda i obciążenia potrafią być kapryśne.

Energetyka nie lubi niespodzianek.

Dlatego tak ważne jest, aby urządzenia w niej pracujące były przewidywalne, szczelne i odporne.

Kiedy konstrukcja zawodzi, a transformator płaci cenę: najczęstsze projektowe pułapki skracające jego życie

Transformator olejowy może być zaprojektowany jak marzenie i wyprodukowany z najlepszej miedzi na kontynencie, ale jeśli po drodze dojdzie do błędu konstrukcyjnego, życie urządzenia zaczyna się skracać już w dniu montażu.

W branży mówi się czasem, że transformator starzeje się nie od liczby lat, ale od liczby nietrafionych decyzji konstrukcyjnych, które ktoś kiedyś uznał za oszczędność albo drobny kompromis.

A kompromisy w transformatorach mszczą się powoli, ale skutecznie.

Najczęstszym grzechem jest nieprawidłowe prowadzenie uzwojeń.

Jeśli miedź jest ułożona nierówno, jeśli pojawiają się lokalne naprężenia albo przestrzenie, które trudno później wypełnić olejem, transformator zaczyna mieć problemy jeszcze zanim trafi do testów fabrycznych.

Miejsca o gorszym chłodzeniu grzeją się szybciej, a przegrzewany papier izolacyjny starzeje się w tempie, którego nie da się później odwrócić.

Z punktu widzenia trwałości to jak włożenie nowego silnika do auta, które już ma zatarte panewki. Pojedzie, ale długo nie pojedzie.

Drugim klasycznym błędem konstrukcyjnym jest zła geometria układu chłodzenia.

Radiatory za małe, źle rozmieszczone albo ustawione pod kątem, który utrudnia naturalną cyrkulację oleju. Skutki są proste. Olej, zamiast krążyć spokojnie i oddawać ciepło, tworzy gorące kieszenie.

W tych kieszeniach starzeje się wszystko. Olej. Papier. Uszczelki.

Transformator niby działa, ale robi to w wiecznym stresie termicznym. A każdy stopień powyżej normy to skracanie życia izolacji w sposób wykładniczy. Jeśli ktoś chce sprawdzić, jak wiele można stracić na złej geometrii chłodzenia, wystarczy zajrzeć do wyników badań stanu oleju po kilku latach pracy. Zdradzają wszystko.

Trzeci problem to konstrukcja zbiornika.

Wydaje się, że stal to stal. Ale nie każda ma tę samą jakość, nie każde spawy wytrzymają te same naprężenia i nie każde połączenia zachowają szczelność przy zmianach temperatury.

Nawet drobna deformacja radiatora pod wpływem ciśnienia potrafi zmienić obieg oleju, a mikroskopijna nieszczelność na spawie prowadzi do wejścia wilgoci. Wilgoć w oleju oznacza podwyższony współczynnik strat dielektrycznych. Podwyższony współczynnik strat dielektrycznych oznacza, że transformator zaczyna chodzić ciężej. I tak w kółko, aż do pierwszego poważnego alarmu.

Kolejny błąd to oszczędności w systemie uszczelnień.

W wielu transformatorach to właśnie uszczelki są pierwszym elementem, który się starzeje. Słaba guma, niedopasowane pierścienie, brak odpowiednich tolerancji na ruchy termiczne. Efekt końcowy jest zawsze ten sam, czyli olej zaczyna znikać. A transformator bez oleju to transformator z problemami nie tylko izolacyjnymi, ale też termicznymi. Zaczyna pracować jak piec z zatkanym kominem. Prędzej czy później przyjdzie sygnał, a po nim pytanie, dlaczego ta uszczelka kosztowała pięć złotych mniej.

Osobną kategorią błędów są nieprzemyślane rozwiązania dotyczące przełączników zaczepów.

Źle dobrane pozycje regulacyjne, słaba izolacja wewnętrzna, za mała komora przełącznika. To wszystko sprawia, że zaczepy nie tylko szybciej się zużywają, ale również tworzą miejsca ryzyka iskrzenia. A każda iskra w oleju to gazy. A każde gazy to alarm Buchholza. A każdy alarm Buchholza to telefon od operatora i długie rozmowy o tym, dlaczego urządzenie nie przeszło spokojnie kolejnego cyklu pracy.

Na koniec warto wspomnieć o zbyt dużej liczbie kompromisów konstrukcyjnych dotyczących ograniczenia hałasu. Źle zaprojektowany układ step lap, niedostateczne usztywnienie rdzenia, luzy na pakietach. To wszystko zwiększa drgania, które z czasem powodują mikropęknięcia izolacji.

Nawet jeśli transformator nie hałasuje ponad normę, drgania są jego wrogiem wewnętrznym. Po latach robią to samo, co fale robią z betonem falochronu. Powoli, niewidocznie, ale konsekwentnie.

Błędy konstrukcyjne są jak wady w fundamentach budynku.

Ich nie widać na powierzchni, ale wpływają na wszystko. Każdy transformator ma swoją historię i swoje przeznaczenie. A ten, który został zaprojektowany bez kompromisów, ma największą szansę przeżyć swoje dwadzieścia pięć do trzydziestu lat nie jako ciekawostka serwisowa, lecz jako stabilny element sieci, który po prostu robi swoje.

5 błędów eksploatacyjnych, które potrafią zniszczyć nawet najlepiej zaprojektowany transformator

Konstrukcja to jedno, ale życie transformatora rozgrywa się dopiero w terenie.

I tutaj zaczyna się prawdziwy test charakteru urządzenia. Nawet perfekcyjnie zaprojektowany i wykonany transformator można „zajechać”, jeśli eksploatacja idzie w poprzek zdrowego rozsądku.

Na placach budowy, w stacjach GPZ i na farmach PV widzieliśmy wiele sytuacji, w których nie urządzenie zawiniło, tylko ludzkie przyzwyczajenia, skróty i pośpiech.

A transformator, choć dzielny, nie wygrywa z czasem ani z błędami obsługi. Oto najczęstsze eksploatacyjne przewinienia.

1.Pierwszym z nich jest ignorowanie wilgoci.

Transformator nie lubi wody w żadnej formie. Ani tej w oleju, ani tej w papierze, ani tej, która pojawia się przez nieszczelności. Kiedy olej zaczyna mieć podwyższoną zawartość wilgoci, jego właściwości dielektryczne spadają drastycznie. Papier izolacyjny zaczyna starzeć się w tempie, które można porównać do jazdy autem z zaciągniętym ręcznym. A wszystko to dałoby się uniknąć jednym badaniem oleju rocznie i reagowaniem na pierwsze sygnały.

2.Drugim błędem jest przegrzewanie izolacji przez niewłaściwe obciążanie transformatora.

W energetyce często powtarza się, że transformator można przeciążyć, ale z głową. Problem w tym, że wielu wykonawców robi to bez głowy, zakładając, że jeśli transformator ma tabliczkę z piękną liczbą MVA, to może pracować na niej przez dwanaście miesięcy w roku. Tymczasem każdy producent podaje krzywe dopuszczalnych przeciążeń i temperatur. Ignorowanie ich jest jak wystawienie bieżni na zbyt duże nachylenie i udawanie, że nic się nie dzieje. Dzieje się. Zawsze.

3.Trzecim problemem jest brak regularnych przeglądów mechanicznych.

Uszczelki parcieją. Izolatory się brudzą. Zawory potrafią o sobie zapomnieć. Nawet śruby na radiatorach lubią się poluzować, jeśli transformator stoi w miejscu, gdzie wiatr wieje przez pół roku z jednej strony. Mechaniczne zaniedbania prowadzą do nieszczelności, a nieszczelności do wilgoci, a wilgoć do awarii. Spirala szybka, przewidywalna i niemal zawsze możliwa do uniknięcia.

4.Czwarty błąd to lekceważenie odchyleń napięcia i jakości energii.

Transformator, który przez lata pracuje przy podwyższonym napięciu, jest jak człowiek, który codziennie pije o jeden kubek kawy za dużo. Da radę, ale jego serce nie podziękuje. Przegrzewanie rdzenia, zwiększone straty jałowe, przeciążone izolacje. W sieciach dystrybucyjnych przyłącza są często budowane szybko i pod presją, co sprawia, że transformator bierze na siebie skutki pracy źle skompensowanych instalacji. A to, co odbywa się na poziomie napięć, widać później w wynikach DGA.

5.Piąty błąd to nieodpowiednie warunki środowiskowe.

Transformatory źle znoszą stałe zasolenie, zanieczyszczenia przemysłowe, brak osłony przed wodą spływającą po instalacji i wibracje przenoszone z fundamentów. Jeśli transformator stoi na źle wykonanym fundamencie, każdy impuls zwarciowy i każdy podmuch wiatru przenosi się na konstrukcję. Po latach robi to różnicę. Widać to w stanie radiatorów, skręceń, izolatorów, a czasem nawet samego rdzenia.

Błędy eksploatacyjne to często nie efekt złej woli, ale rutyny.

Transformator stoi, działa, nie świeci żadnym alarmem, więc „na oko” ma się dobrze. A tymczasem w środku dzieją się powolne procesy, które dopiero po latach stają się widoczne. Dobra eksploatacja to nie tylko reagowanie na awarie. To codzienna troska o urządzenie, które za tę troskę odpłaca się niezawodnością. Transformator, który ma czysty olej, zdrową izolację i stabilne warunki pracy, potrafi działać tak przewidywalnie, że aż nudno. A nuda, w energetyce, jest najwyższą formą komplementu.

Co zostaje, kiedy zamykamy pokrywę transformatora

Zajrzenie do wnętrza transformatora olejowego to trochę jak otwarcie tej golfowej piłeczki z dzieciństwa. Różnica jest tylko taka, że tutaj zamiast gumowego jądra znajdujemy precyzję, termodynamikę, chemię oleju i architekturę, która trzyma w ryzach tysiące woltów.

Transformator to nie „metalowa puszka z miedzią”. To żywy, reagujący układ, w którym każdy detal decyduje o latach pracy. Rdzeń. Uzwojenia. Olej. Zbiornik. Przełączniki. Diagnostyka. Eksploatacja. Wszystko składa się na historię urządzenia, które ma tylko jedno zadanie: pracować cicho, stabilnie i bez dramatów.

Jeśli pracujesz nad projektem, w którym liczą się niezawodność, bezpieczeństwo, zgodność z normami i długa żywotność, jesteśmy obok. Dobieramy moc, chłodzenie, typ izolacji, rodzaj oleju i parametry, które naprawdę robią różnicę w terenie.

Poznaj naszą ofertę transformatorów Ecodesign Tier 2, w tym jednostek dostępnych od ręki i pełnych pakietów dokumentacyjnych na stronie Energeks. Zapraszamy Cię także do naszej społeczności na LinkedIn.

Dziękujemy, że jesteś tu z nami. A jeśli chcesz omówić swój projekt, ustalić parametry lub przygotować checklistę odbiorową dla transformatora SN, po prostu napisz.

Zrobimy to tak, jak robi się najlepsze rzeczy w energetyce: spokojnie, konkretnie i wspólnie.

Źródła:

Jest chwila ciszy, zanim zadrży pierwszy amper.

Na ekranie świeci wizualizacja 3D, w której rdzeń składa się z tysięcy cieniutkich blaszek, a uzwojenia przypominają precyzyjnie ułożone wstęgi. To tu zaczyna się życie transformatora olejowego, długo przed tym, nim trafi do stacji i zasili osiedle czy linię produkcyjną.

Dobra historia to nie magia, tylko inżynieria opowiedziana w odpowiedniej kolejności. Dziś właśnie to robimy.

W Energeks codziennie pracujemy z transformatorami średniego napięcia, prefabrykowanymi stacjami transformatorowymi, rozdzielnicami oraz magazynami energii. Łączymy praktykę z placu budowy z wymaganiami norm i oczekiwaniami inwestorów. Ten tekst to efekt wielu rozmów z projektantami, technologami i ekipami montażowymi. Pokazujemy proces w wersji, która pomaga podejmować lepsze decyzje i przewidywać skutki na etapie koncepcji.

Jeśli projektujesz, kupujesz, zamawiasz lub będziesz eksploatować transformator olejowy, to poznanie produkcyjnego łańcucha przyczyn i skutków oszczędzi Ci czasu, pieniędzy i nerwów.

Na końcu będziesz wiedzieć, dlaczego dane wymaganie w specyfikacji technicznej przekłada się na konkretne operacje, ryzyka i parametry pracy przez dekady.

Agenda

Projekt i wizualizacja cyfrowa

Rdzeń z blach CRGO i układ step lap

Uzwojenia. Dobór przewodów i geometrii

System izolacji. Papier Kraft i DDP

Montaż części czynnej oraz przygotowanie do badań

Kadź. Karbowana czy z radiatorami

Obróbka powierzchni i zabezpieczenie antykorozyjne

Suszenie aktywnej części i kontrola wilgoci

Próżniowe napełnianie olejem i wygrzewanie

Próby rutynowe i gotowość do wysyłki

Czas czytania: ~20 minut - w sam raz na wartościową lekturę do popołudniowej przerwy na kawę i wefelek!

Projekt i wizualizacja cyfrowa

Każdy transformator zaczyna się od pomysłu, który wygląda mniej jak magiczna iskra, a bardziej jak… Excel, CAD i kawa o trzeciej nad ranem. Proces projektowania transformatora olejowego to precyzyjna układanka, w której fizyka spotyka się z matematyką, a wszystko musi zmieścić się w kadzi o konkretnych wymiarach i masie.

Zanim ktoś w ogóle zamówi stal czy miedź, zespół konstruktorów tworzy cyfrowy model transformatora, zwany też digital twin – cyfrowym bliźniakiem. W tym modelu testuje się, jak zachowa się pole magnetyczne przy różnych obciążeniach, jak przepływa ciepło, gdzie powstaną naprężenia i jakie będą straty jałowe oraz obciążeniowe. To nie tylko „ładna wizualizacja 3D transformatora” – to laboratorium wirtualnych testów, które pozwala zaoszczędzić miesiące pracy i setki tysięcy złotych.

Projektant musi pogodzić kilka światów:

elektryczny, czyli parametry napięć, przekładni i grupy połączeń,

mechaniczny, czyli siły zwarciowe i chłodzenie,

materiałowy, bo inne właściwości ma stal CRGO, a inne amorficzna,

i wreszcie środowiskowy, czyli temperatura otoczenia, wilgotność i wysokość nad poziomem morza.

Tu zaczyna się inżynierski taniec między teorią a praktyką.

Na przykład: zwiększenie liczby zwojów poprawia stabilność napięciową, ale podnosi rezystancję uzwojenia i tym samym straty.

Zmniejszenie przekroju przewodu obniża koszty, ale pogarsza chłodzenie. Jak zawsze – diabeł tkwi w szczegółach, a anioł w tabeli tolerancji.

W nowoczesnych fabrykach projekt transformatora nie kończy się na papierze. Wizualizacja cyfrowa pozwala przeprowadzić symulacje w środowisku ANSYS Maxwell lub COMSOL Multiphysics, gdzie można sprawdzić, jak transformator zachowa się przy zwarciu, przegrzaniu czy impulsie udarowym. To trochę jak trening wysokogórski – lepiej, by sprzęt „dostał w kość” w komputerze niż w sieci energetycznej.

Dzięki takim modelom łatwiej też dopasować konstrukcję do prefabrykowanej stacji transformatorowej, gdzie każdy centymetr ma znaczenie.

Projektant może wcześniej zobaczyć, czy otwory montażowe, chłodnice, przełączniki zaczepów i osprzęt zmieszczą się bez kolizji. To jest właśnie magia projektu transformatora w 3D – wirtualna fabryka zanim powstanie ta prawdziwa.

Praktyczna wskazówka:

Dobrze zaprojektowany cyfrowo transformator ma już na etapie projektu zdefiniowany pełny pakiet danych: DTR (dokumentacja techniczno-ruchowa), lista materiałowa, wykaz uzwojeń i szczegółowy plan chłodzenia.

To skraca czas produkcji nawet o 20% i minimalizuje ryzyko błędów.

Rdzeń z blach CRGO i układ step-lap

W środku każdego transformatora siedzi jego ciche serce — rdzeń magnetyczny. Nie świeci, nie błyszczy, ale od jego jakości zależy, czy urządzenie będzie mruczeć jak kot, czy buczeć jak lodówka z lat 80. To właśnie rdzeń decyduje o stratach w stanie jałowym, poziomie hałasu i ogólnej sprawności energetycznej.

A wszystko zaczyna się od materiału o trzech literach, które elektrycy znają na pamięć:

CRGO – Cold Rolled Grain Oriented Steel.

Ta stal krzemowa o ziarnach zorientowanych w jednym kierunku ma wyjątkowy dar – prowadzi strumień magnetyczny tak, jak dobrze zaprojektowany kanał prowadzi wodę.

Dzięki temu straty histerezy (czyli energii zużywanej przy każdej zmianie kierunku pola magnetycznego) są nawet o 30–40% niższe niż w zwykłej stali walcowanej na gorąco. Z punktu widzenia inżyniera to tak, jakby silnik pracował na mniejszym gazie, ale z tą samą mocą.

Podczas produkcji rdzenia transformatora blachy CRGO docinane są laserowo lub nożowo z dokładnością do dziesiątych części milimetra. Ważne, by nie miały zadziorów ani mikropęknięć, które mogłyby stać się źródłem strat lub drgań. Tutaj liczy się nie tylko geometria, ale i kolejność układania. W nowoczesnych konstrukcjach stosuje się tzw. układ step-lap – technikę nakładania krawędzi blach na zakładkę, przypominającą dachówkę.

Efekt? Strumień magnetyczny płynie płynnie, bez gwałtownych „skoków” między segmentami, co redukuje hałas i poprawia sprawność.

Wyobraź sobie, że rdzeń to labirynt, w którym pole magnetyczne szuka najkrótszej drogi. Każda przerwa, każde niedopasowanie to jak dziura w ścieżce — energia ucieka w postaci ciepła i dźwięku.

Dlatego tak ważne są:

• wysoka jakość blach (niskie straty własne, np. 0,9–1,1 W/kg przy 1,5 T i 50 Hz),

• precyzja cięcia i ułożenia,

• oraz solidne łączenia jarzm i kolumn, które eliminują mikroluz.

W dużych jednostkach rdzeń montuje się segmentowo – najpierw kolumny, potem jarzmo, a całość dociska się stalowymi obejmami.

Niektóre zakłady stosują systemy klejonej izolacji międzywarstwowej, które ograniczają wibracje i poprawiają spójność pakietu. Coraz popularniejsze są też rdzenie amorficzne, jeszcze bardziej energooszczędne, choć trudniejsze w obróbce.

Z punktu widzenia użytkownika różnicę między „dobrym” a „złym” rdzeniem słychać. Dosłownie. Transformator o idealnym układzie step-lap i właściwej stali CRGO potrafi być o kilka decybeli cichszy, co w praktyce oznacza, że przy pracującym urządzeniu można normalnie rozmawiać. Dla miejskich stacji, montowanych blisko zabudowań, to nie drobiazg, a warunek akceptacji projektu.

Ciekawostka dla dociekliwych:

Niektóre linie produkcyjne stosują algorytmy optymalizacji kątów cięcia rdzenia w zależności od indukcji roboczej. To czysta matematyka pola – im lepiej ustawione ziarna, tym mniejsze zniekształcenia magnetyczne i mniejsze straty przy dużych napięciach. W efekcie transformator zyskuje kilka punktów procentowych sprawności bez dodatkowych kosztów materiałowych.

Tak powstaje fundament całego urządzenia – dosłownie i w przenośni.

Rdzeń z blach CRGO to inżynierski kompromis między fizyką, ekonomią a ciszą, która świadczy o perfekcji.

Uzwojenia. Dobór przewodów i geometrii

Jeśli rdzeń to serce transformatora, to uzwojenia są jego mięśniami – to one przenoszą energię, a od ich kształtu, materiału i izolacji zależy, jak skutecznie to robią. W teorii sprawa jest prosta: mamy uzwojenie pierwotne, wtórne, odpowiednią liczbę zwojów i prawo indukcji Faradaya. W praktyce to świat setek niuansów, które potrafią zadecydować o tym, czy transformator przeżyje pierwsze zwarcie.

Najpierw wybór metalu. Miedź czy aluminium?

Wbrew mitom, nie chodzi tylko o cenę.

Miedź ma wyższą przewodność (ok. 58 MS/m), ale jest cięższa i droższa.

Aluminium (ok. 35 MS/m) wymaga większego przekroju, ale ułatwia chłodzenie dzięki lepszemu rozkładowi temperatury. W transformatorach o mocach do kilku MVA wybór często zależy od dostępności materiału i wymogów klienta.

Więcej o różnicach przewodności i właściwościach materiałowych znajdziesz w analizach International Copper Association, która od lat prowadzi badania nad efektywnością miedzi w energetyce.

Kształt i geometria – taniec między polem magnetycznym a olejem

Uzwojenie niskiego napięcia (DN) najczęściej wykonuje się z taśmy lub przewodu prostokątnego w izolacji papierowej, układanego warstwowo. Uzwojenie wysokiego napięcia (GN) – z drutów okrągłych lub prostokątnych, również w papierze, ale o bardziej złożonej geometrii. Wszystko po to, by zminimalizować pole rozproszenia i równomiernie rozprowadzić temperaturę w oleju.

Zasada jest prosta: im krótsza droga prądu, tym mniejsze straty. Ale inżynierowie wiedzą, że rzeczywistość nie bywa prostolinijna. W uzwojeniach GN stosuje się często układy spiralne, cylindryczne lub dyskowe, które pozwalają na kontrolowane rozkłady pola magnetycznego i chłodzenie olejowe przez mikrokanały.

W laboratoriach można zobaczyć, jak takie uzwojenie w przekroju przypomina nieco wielopiętrowy tort – tyle że zamiast kremu mamy celulozowy papier Kraft i żywicę epoksydową.

Sekrety izolacji – celuloza i DDP w akcji

Każde uzwojenie potrzebuje ochrony przed napięciem i temperaturą. Tu wchodzi do gry papier Kraft i jego ulepszona wersja DDP (Diamond Dotted Paper). To materiał, w którym mikropunkty żywicy rozmieszczone są w regularnej siatce – podczas wygrzewania tworzą one „spaw” między warstwami uzwojenia. Efekt? Sztywna, odporna na drgania i wyładowania struktura.