Systemy elektroenergetyczne

Ten artykuł jest o tym, co naprawdę dzieje się na styku inwertera PV i transformatora, kiedy DC z modułów zamienia się w AC, a potem musi się jeszcze dogadać z siecią. Praktycznie.

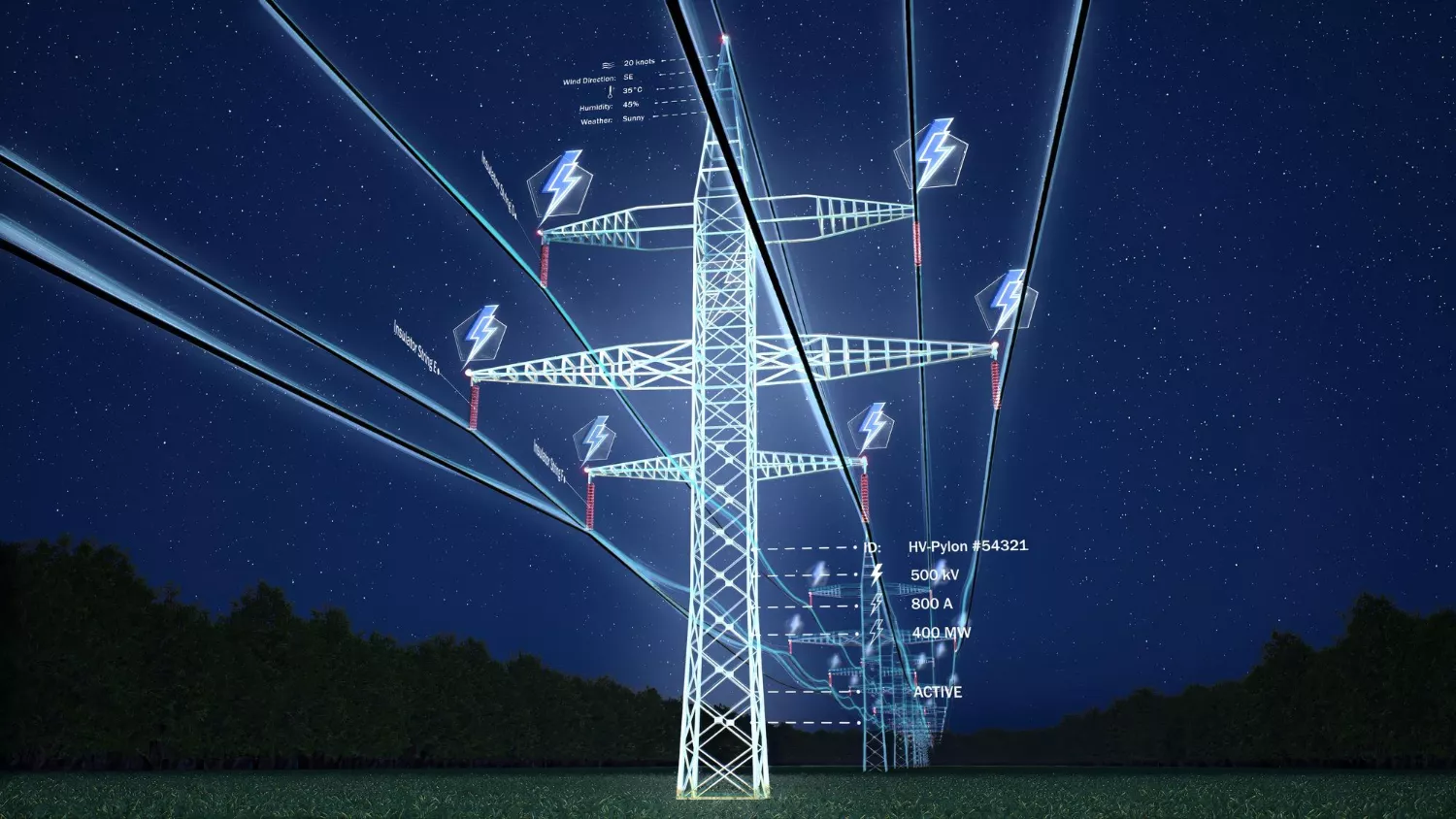

Widzisz farmę PV.

Rzędy modułów jak dobrze ustawiona armia.

Inwertery pracują cicho, bezdymnie, bez teatru.

A gdzieś obok stoi transformator.

Ten sam typ urządzenia, który w innych projektach bywa nudnym tłem.

A w instalacjach fotowoltaicznych transformator potrafi mieć najbardziej intensywne życie właśnie wtedy, gdy wszystko wygląda na spokojne.

Bo inwerter to nie jest zwykłe źródło energii.

To szybka elektronika mocy, która umie robić cuda z prądem, ale przy okazji potrafi wprowadzić do układu zjawiska, których nie widać na pierwszym rzucie oka: harmoniczne, gwałtowne zmiany, sterowanie mocą bierną, czasem drobne składowe niepożądane.

I to wszystko ląduje na styku z transformatorem.

W PV widać jedno szczególnie wyraźnie: większość problemów nie wynika z tego, że sprzęt jest zły. Wynika z tego, że styki między sprzętami bywają niedogadane.

To artykuł dla projektantów, wykonawców, inwestorów i ludzi od utrzymania ruchu, którzy chcą, żeby układ inwerter plus transformator działał stabilnie przez lata, bez nerwowych korekt po uruchomieniu.

Po lekturze będziesz umieć rozpoznać typowe punkty tarcia i dobrać rozwiązania, które realnie poprawiają jakość energii, temperatury pracy i niezawodność.

Najpierw ustalimy wspólny język: co tak naprawdę dzieje się na styku inwertera i transformatora.

Potem przejdziemy przez typowe problemy: harmoniczne, przegrzewanie, sterowanie mocą bierną, przepięcia i rezonanse.

Omówimy najważniejsze narzędzia, które będziemy rozkładać na czynniki pierwsze.

Na końcu dostaniesz pięć rozwiązań najważniejszych problemów współpracy trafo i inwertera - podajemy także proste “domowe“ sposoby, które poprawiają stabilność - oraz otrzymasz odpowiedzi na często zadawane pytania w temacie, na ściągawce gotowej do rękawa ;)

Warto przeczytać.

Czas czytania: około 15 minut

Co naprawdę dzieje się na styku inwertera PV i transformatora

W książce wygląda to prosto: moduły dają DC, inwerter robi z tego AC, transformator podnosi napięcie i sieć przyjmuje energię.

W praktyce ten styk to miejsce, gdzie spotykają się dwa światy.

Pierwszy świat to elektronika mocy.

Inwerter nie generuje sinusoidy tak, jak robi to generator. On ją syntetyzuje, przełączając tranzystory z wysoką częstotliwością i sterując modulacją. To daje świetną kontrolę mocy czynnej i biernej, ale zostawia po sobie ślady uboczne: harmoniczne, zakłócenia wysokoczęstotliwościowe, strome narastania napięcia i prądu.

Drugi świat to transformator, czyli urządzenie elektromagnetyczne, które lubi przewidywalność.

On jest projektowany na określony kształt napięcia, określone straty, określone temperatury i określoną dynamikę obciążenia. Gdy dostaje przebieg, który ma więcej treści niż czysty sinus, zaczyna się robić ciekawie.

Najważniejsza rzecz do zapamiętania jest taka: transformator w PV nie jest tylko przelotką napięcia. On jest elementem, na którym materializują się skutki uboczne sterowania inwertera i parametrów sieci.

Jakim językiem o tym mówić, żeby się zrozumieć

Pamiętacie historię o wieży Babel z Biblii?

Niby wszyscy budują to samo, a jednak każdy mówi inaczej. Na projekcie działa to identycznie: jeśli projektanci, wykonawcy, automatycy i serwis używają różnych słów na te same zjawiska, diagnoza zaczyna trwać dłużej niż sama naprawa.

Harmoniczne to składowe prądu lub napięcia o częstotliwościach będących wielokrotnością podstawowej. W sieci 50 Hz harmoniczna 5 ma 250 Hz, 7 ma 350 Hz i tak dalej.

Dla transformatora to oznacza dodatkowe straty i dodatkowe grzanie.

THD to miara łącznego odkształcenia przebiegu.

W praktyce warto rozdzielać THD napięcia od THD prądu.

Inwerter najczęściej wprowadza przede wszystkim zniekształcenia prądu, a to napięcie psuje się w zależności od impedancji sieci i układu transformatorowego.

Moc bierna to sterowanie napięciem i przepływem energii reaktywnej.

Inwerter potrafi ją podawać lub pobierać zgodnie z wymogami operatora sieci, ale to sterowanie zmienia prądy w układzie i potrafi podbić obciążenie transformatora.

Rezonans to sytuacja, gdy elementy indukcyjne i pojemnościowe układu zaczynają wzmacniać pewne częstotliwości.

W PV pojemności jest sporo: kable, filtry, kondensatory kompensacji, własności sieci. Indukcyjności też: dławiki, transformator, linie.

To nie musi eksplodować, ale potrafi generować nadnapięcia, drgania i… dziwne błędy zabezpieczeń.

Dlaczego harmoniczne robią transformatorowi dodatkową robotę

Transformator ma straty jałowe w rdzeniu i straty obciążeniowe w uzwojeniach. Gdy pojawiają się harmoniczne, dzieją się trzy rzeczy naraz.

Prąd RMS rośnie, nawet jeśli moc czynna nie rośnie. To oznacza większe straty I2R w uzwojeniach. I to jest pierwszy powód grzania.

Do tego dochodzą straty dodatkowe, takie jak prądy wirowe w uzwojeniach i elementach konstrukcyjnych. One rosną szybciej wraz z częstotliwością, więc wyższe harmoniczne potrafią robić nieproporcjonalnie duże szkody termiczne.

Trzecia rzecz to hałas i drgania mechaniczne. Transformator może zacząć pracować głośniej, a mechanika uzwojeń dostaje większe zmęczenie w długim okresie.

Najbardziej zdradliwe jest to, że na SCADA wszystko może wyglądać przyzwoicie, bo moc jest stabilna, a dopiero termika pokazuje, że coś jest nie tak.

Jeśli chcesz zejść głębiej i zrozumieć, jak to policzyć oraz jak przełożyć harmoniczne na realne wymagania wobec transformatora, polecamy nasz materiał:

Współczynnik K transformatora: Klucz do ochrony przed harmonicznymi.

Wyjaśniamy w nim, czym jest współczynnik K, co mówi o obciążeniach nieliniowych, jak pomaga dobrać transformator pod rzeczywiste warunki pracy oraz jak ograniczyć ryzyko przegrzewania i skracania życia izolacji, zanim problem wyjdzie w temperaturach i alarmach.

Skąd bierze się przegrzewanie, gdy parametry niby są w normie

Są trzy typowe scenariusze.

Pierwszy to obciążenie pozorne.

Ktoś patrzy na MW i jest spokojny, ale transformator jest obciążany przez prądy wynikające z mocy biernej i odkształceń. On nie grzeje się od MW. On grzeje się od prądu i strat.

Drugi to praca inwertera w trybach regulacyjnych.

Na przykład sterowanie napięciem przez moc bierną, ograniczenia mocy czynnej, praca przy zmiennych warunkach sieci. To zmienia charakter obciążenia transformatora w czasie, często szybciej niż w klasycznej energetyce.

Trzeci to niedopasowanie konstrukcyjne.

Transformator dobrany jak do odbioru liniowego może mieć za mały margines na straty dodatkowe od harmonicznych. Niby moc się zgadza, ale termicznie brakuje oddechu.

Tu pojawia się praktyczny wniosek: w PV nie wystarczy sprawdzić kVA.

Trzeba myśleć o jakości prądu, o udziale mocy biernej i o spodziewanym profilu pracy.

Sterowanie mocą bierną: narzędzie, które pomaga sieci, ale obciąża układ

Operatorzy sieci coraz częściej wymagają wsparcia napięciowego.

Inwerter ma wtedy realizować krzywe: 'cos φ (cos fi) od P, Q od U, albo konkretne zadane Q.

Najpierw sobie rozpiszemy sobie to po ludzku, bez magicznych skrótów.

Wyobraź sobie, że inwerter ma dwa pokrętła: jedno od mocy czynnej P, czyli tej, którą sprzedajesz w kWh, a drugie od mocy biernej Q, czyli tej, która nie daje kWh, ale wpływa na napięcie i prądy w sieci.

Operator sieci mówi inwerterowi, jak ma tym drugim pokrętłem kręcić.

Co to znaczy: cos φ od P?

cos φ to w uproszczeniu informacja, jaki jest udział mocy biernej względem czynnej.

Gdy cos φ / cos fi jest blisko 1, to prawie nie ma Q. Gdy spada, Q rośnie.

Cos fi od P oznacza:

współczynnik mocy ma zależeć od aktualnej mocy czynnej. Im więcej produkujesz P, tym bardziej inwerter ma zmieniać cos fi zgodnie z ustaloną krzywą.

Jak to wygląda w praktyce:

Gdy farma daje mało mocy, inwerter może pracować prawie na cos φ 1.

Gdy farma wchodzi na wysoką produkcję, inwerter zaczyna generować lub pobierać moc bierną, żeby pomóc utrzymać napięcie w dopuszczalnym zakresie.

To jest jak automatyczna skrzynia biegów dla napięcia: zależy od obciążenia.

Po co to się robi:

Bo przy wysokiej generacji napięcie w punkcie przyłączenia lubi rosnąć.

Moc bierna może je ściągać w dół albo podbijać, zależnie od kierunku.

Co to znaczy: Q od U

Q od U oznacza: moc bierna ma zależeć od napięcia.

To jest już czysta automatyka regulacyjna.

Jeśli napięcie rośnie ponad zadany próg, inwerter zaczyna działać tak, żeby napięcie obniżyć.

Jeśli napięcie spada, inwerter robi odwrotnie, żeby je podnieść.

To działa jak termostat, tylko zamiast temperatury masz napięcie, a zamiast grzejnika masz Q.

I teraz ważny detal:

To nie jest tylko stan włącz lub wyłącz. To bywa płynna krzywa, na przykład im wyższe napięcie, tym więcej inwerter ma pobierać Q, żeby je redukować. Im niższe, tym bardziej ma oddawać Q, żeby je podbić.

Co to znaczy: konkretne zadane Q?

To najprostsza wersja:

ktoś z góry mówi inwerterowi, ile ma robić mocy biernej, niezależnie od P i U.

Przykładowo:

Ustawiamy, że inwerter ma stale pobierać 1 MVAr.

Albo stale oddawać 0,5 MVAr.

Albo ma trzymać Q na poziomie wynikającym z dyspozycji operatora.

Po co to się robi:

Bo czasem sieć potrzebuje konkretnej ilości wsparcia napięciowego w danym momencie, a nie automatyki zależnej od lokalnych pomiarów.

Z perspektywy sieci to dobrze.

Z perspektywy transformatora i kabli to znaczy większe prądy przy tej samej mocy czynnej.

Jeśli instalacja pracuje z istotnym udziałem mocy biernej, transformator może osiągać limit prądowy wcześniej, zanim dojdzie do mocy znamionowej czynnej.

To jest klasyczne źródło sytuacji typu: teoretycznie mam zapas, a praktycznie temperatura rośnie.

Co w tym wszystkim jest zdradliwe dla transformatora i kabli

Tu jest sedno, czemu o tym wspominamy.

Moc bierna zwiększa prąd w układzie. Nawet jeśli moc czynna P się nie zmienia.

Jeżeli masz P, czyli moc czynną, i dorzucasz Q, to rośnie moc pozorna S, a wraz z nią prąd.

W uproszczeniu:

Więcej Q = większy prąd = większe straty cieplne w kablach i transformatorze.

I dlatego czasem dzieje się tak:

Na ekranie wszystko wygląda dobrze, bo MW są stabilne.

A transformator ma wyższą temperaturę, bo prąd jest większy.

Albo limit prądowy pojawia się wcześniej, zanim dojdziesz do pełnej mocy czynnej.

Sterowanie cos fi od P, Q od U albo zadanym Q to sposoby, w jakie operator sieci każe inwerterowi wspierać napięcie, ale to wsparcie odbywa się prądem, więc może zwiększać obciążenie transformatora i kabli nawet wtedy, gdy moc czynna się nie zmienia.

Dodatkowo, jeśli w układzie jest osobna kompensacja, trzeba bardzo uważać na to, kto czym steruje. Inwerter z własną regulacją i bateria kondensatorów bez koordynacji potrafią wejść w nieprzyjemne interakcje.

To rzadko wygląda jak wielka awaria.

Częściej wygląda jak niestabilność, fluktuacje, błędy zabezpieczeń, dziwne harmoniczne w tle.

Przepięcia i rezonanse: problem, który często ujawnia się po uruchomieniu

W PV masz sporo elementów, które tworzą pojemności i indukcyjności.

Długie kable po stronie AC, filtracja, czasem kompensacja, do tego transformator i parametry sieci. Rezonans nie musi być stały.

Może pojawiać się tylko w określonych stanach pracy, przy określonej mocy, albo przy określonej konfiguracji sieci.

Objawy bywają mylące:

nadnapięcia, wzrost THD napięcia, wahania mocy biernej, losowe zadziałania zabezpieczeń, czasem uszkodzenia elementów filtrów lub przegrzewanie, które nie pasuje do obciążenia.

Najważniejsza praktyka projektowa jest taka:

rezonans trzeba traktować jako ryzyko układowe, a nie jako pecha. Jeżeli w projekcie są kondensatory, filtry i długie linie, analiza częstotliwościowa układu przestaje być fanaberią.

Jakie narzędzia realnie rozwiązują te problemy

Kiedy potrzebujesz dławików i filtrów, a kiedy tylko porządnych ustawień?

Dławik sieciowy na wyjściu inwertera ogranicza stromość zmian prądu i tłumi część wyższych harmonicznych. Filtr LCL robi to skuteczniej, ale jest bardziej wrażliwy na parametry sieci i wymaga poprawnego strojenia i tłumienia.

Jeżeli problemem jest głównie zniekształcenie prądu i lokalne podbicie harmonicznych, filtry pasywne albo aktywne mogą być właściwym rozwiązaniem.

Filtr pasywny jest prostszy, ale wymaga dobrego dopasowania, bo może wejść w interakcje z siecią. Filtr aktywny jest elastyczny, ale droższy i wymaga sensownego doboru mocy.

W wielu projektach pierwszym krokiem powinny być ustawienia inwertera:

limity THD, strategia sterowania, parametry filtra, tryby regulacji Q.

Czasem problem nie polega na tym, że potrzebujesz nowego żelastwa, tylko na tym, że sterowanie jest ustawione w sposób, który prowokuje układ.

Jeśli chcesz zrozumieć, kiedy dławik jest realnym narzędziem stabilizacji, a kiedy jest tylko łatką na źle dobrany układ, zajrzyj do naszego materiału:

Dlaczego niskostratne transformatory nie potrzebują dławików kompensacyjnych?

Rozbieramy tam na czynniki pierwsze, skąd w ogóle bierze się potrzeba dławików w układach z kompensacją, co zmieniają transformatory niskostratne w bilansie mocy biernej i prądów, oraz jak uniknąć sytuacji, w której dokładanie elementów kompensacyjnych zaczyna tworzyć kolejne problemy zamiast je usuwać.

To tekst dla tych, którzy wolą raz dobrze policzyć i dobrać, niż później stroić instalację w terenie ;-D)(been there, done that…)

Jak dobrać transformator do obciążenia nieliniowego

Transformator dla PV powinien być dobierany nie tylko na moc pozorną, ale też na oczekiwany poziom harmonicznych, udział mocy biernej i warunki chłodzenia.

W praktyce liczy się termika i straty dodatkowe, bo to one decydują, czy urządzenie będzie pracowało stabilnie przez lata, czy będzie żyło na krawędzi swojej izolacji.

Jeżeli przewidujesz istotne odkształcenia prądu, trzeba uwzględnić, że prąd harmoniczny podnosi straty.

Część strat rośnie po prostu z prądem, a część rośnie szybciej, bo wyższe częstotliwości napędzają straty dodatkowe w uzwojeniach i elementach konstrukcyjnych.

Klasyczne podejście mówi wtedy o transformatorach przystosowanych do obciążeń nieliniowych, o marginesie mocy i o świadomym projektowaniu chłodzenia.

To nie jest przewymiarowanie dla sportu. To jest rezerwa termiczna, która ma pozwolić układowi oddychać w realnym profilu pracy, bez stałego dociskania temperatur.

W PV dochodzi jeszcze warstwa, o której rzadko mówi się głośno, dopóki nie zaczyna się polowanie na przyczynę dziwnych prądów i zdarzeń.

To uziemienie i konfiguracja uzwojeń, czyli grupa połączeń.

Wybór grupy wpływa na to, jak zachowują się harmoniczne trzeciego rzędu i składowe zerowe, gdzie mają zamknąć swój obwód i czy w ogóle dostaną do tego warunki.

Jeśli połączenie ma trójkąt po jednej ze stron, część składowych ma gdzie krążyć lokalnie.

Jeśli go nie ma, te same zjawiska potrafią wypłynąć w sieć albo pojawić się jako prądy w miejscach, których nikt nie podejrzewał. To nie jest detal. To jest różnica między instalacją, która jest cicha i przewidywalna, a instalacją, która generuje dodatkowe obciążenia i komplikacje diagnostyczne.

W tym samym koszyku jest przełącznik zaczepów, czyli regulacja napięcia po stronie transformatora.

W projektach PV bywa kuszące, żeby potraktować go jako element jednorazowego ustawienia na uruchomieniu. A on często staje się narzędziem do dopasowania napięć w realnej sieci, z realnymi spadkami i wzrostami, przy realnym sterowaniu mocą bierną.

Jeżeli masz nie ten zakres zaczepów albo nie ten sposób regulacji, możesz skończyć z układem, w którym inwerter za dużo nadrabia regulacją Q, bo transformator jest ustawiony zbyt wysoko lub zbyt nisko względem warunków przyłączenia.

I znowu, to nie musi wyglądać jak jedna spektakularna awaria. Częściej wygląda jak długotrwałe, niepotrzebne obciążanie prądowe i temperatury, które są o kilka stopni wyżej, niż powinny być.

Dlatego dobór transformatora w PV warto traktować jak dopasowanie interfejsu między inwerterem a siecią, a nie jak zakup urządzenia o odpowiedniej mocy na tabliczce.Przgotowaniem do tego jest qanaliza profilu pracy, wymagania co do jakości energii, sterowanie mocą bierną oraz warunki cieplne, a potem dobranie parametrów trafo i konfigurację uzwojeń tak, żeby układ był przewidywalny.

Z naciskiem na to, co najtrudniej odkręca się po uruchomieniu, czyli termikę, interakcje harmonicznych i zachowanie składowej zerowej.

Jeśli masz wątpliwości, chętnie doradzimy, a temat rozwijamy także w tym artykule:

Jaki transformator do małej farmy fotowoltaicznej 50 kW, 100 kW lub 150 kW? Odpowiadamy

5 rozwiązań najważniejszych problemy współpracy trafo i inwertera

Transformator jest fanem czystego sinusa i przewidywalnej roboty.

Inwerter jest edytorem przebiegów: bierze DC, składa AC, reguluje P i Q, gra pod wymagania sieci.

Zwykle to działa pięknie. Schody zaczynają się wtedy, gdy ta cyfrowa finezja zostawia ślady w świecie żelaza: harmoniczne, składowe wysokoczęstotliwościowe, szybkie zmiany prądu, praca na mocy biernej.

Dlatego w PV kluczowe są dwie rzeczy: warunki sieci i sterowanie.

Ponizej podpowiadamy rozwiązania na pięć najczęstszych problemów w związku z tematem.

1. Harmoniczne i odkształcenia prądu, czyli rachunek załadną” elektronikę

Inwertery są nieliniowe z natury. Nawet jeśli na wyjściu mają filtr i wyglądają grzecznie, w praktyce mogą wnosić harmoniczne prądu, szczególnie przy pewnych punktach pracy i konfiguracjach sieci.

Co to robi transformatorowi:

Harmoniczne zwiększają straty w miedzi i w rdzeniu oraz tzw. straty dodatkowe, które w transformatorach rosną szybciej niż liniowo wraz z częstotliwością i odkształceniem.

Efekt końcowy jest nudny i brutalny: wyższa temperatura. A temperatura jest walutą życia izolacji.

Co robić?

Najprostszy ruch to sprawdzić, czy problem jest w ogóle w emisji, czy w rezonansie sieci. Bo czasem inwerter jest „OK”, a sieć robi z jego harmonicznych megafon.

W praktyce pomagają: dobrze dobrane dławiki sieciowe, filtry pasywne, filtry aktywne w większych instalacjach, oraz świadome zarządzanie impedancją widzianą przez inwerter. Przy farmach PV na SN kluczowe bywa też to, jak zaprojektowano rozdział kabli i długości odcinków, bo pojemności kablowe potrafią przesuwać częstotliwości rezonansowe.

2. Moc bierna i sterowanie napięciem, czyli kiedy inwerter pomaga aż za bardzo

Nowoczesne inwertery mają funkcje volt var i volt watt, czyli regulacje zależne od napięcia. Wymagania przyłączeniowe w Europie mocno promują możliwość sterowania mocą bierną i wsparcia napięciowego przez generację rozproszoną.

Co to robi transformatorowi?

Moc bierna sama w sobie nie jest zła. Problem jest wtedy, gdy jej przepływ jest nieprzewidywalny albo zbyt intensywny w stosunku do założeń.

Skutek może być taki: rosną prądy, rosną straty, rośnie spadek napięcia na impedancji transformatora, czasem pojawiają się oscylacje regulacyjne, jeśli kilka urządzeń „walczy” o to samo napięcie.

Rozwiązania w trzech krokach:

Pierwszy poziom to ustawienia inwertera zgodne z wymaganiami i filozofią operatora.

Dokumentacje producentów i wytyczne pod konkretne zasady przyłączeń, na przykład pod VDE AR N 4105 w kontekście niemieckim, pokazują jak istotne są parametry regulacji mocy biernej.

Drugi poziom to koordynacja: jeśli masz kompensację, OLTC w transformatorze, regulacje w inwerterach i jeszcze automatykę w GPZ, to warto zadać jedno przyziemne pytanie: kto tu jest liderem napięcia, a kto tylko wspiera.

Trzeci poziom to pomiar i monitoring: bez rejestracji profilu Q, cos phi i napięcia w czasie nie da się odróżnić normalnej pracy od polowania automatyki na własny ogon.

3. Przegrzewanie transformatora mimo poprawnej mocy znamionowej

To jest klasyk: wszystko “mieści się w kW”, a transformator i tak ma trudniej niż powinien.

Najczęstsze przyczyny:

Po pierwsze harmoniczne i straty dodatkowe, o których była mowa. Po drugie wysoka temperatura otoczenia i warunki chłodzenia, bo stacje PV często stoją w miejscach, gdzie latem powietrze jest jak ciepły kompres. Po trzecie obciążenia dynamiczne: szybkie rampy mocy, cykle dobowo pogodowe, częste zmiany punktu pracy.

Rozwiązania:

Tutaj działa podejście dwutorowe: dobór transformatora z myślą o profilu obciążenia oraz jakość energii. Czasem to oznacza świadome przewymiarowanie, a czasem to oznacza parametry projektowe pod obciążenia odkształcone oraz dobór układu połączeń uzwojeń, który pomaga zamkną” pewne harmoniczne w trójkącie zamiast wypychać je do sieci.

Jeśli chcesz podejść do tematu inżyniersko, ścieżka wygląda tak:

pomiar prądów, analiza widma, obliczenie strat dodatkowych, sprawdzenie temperatur uzwojeń i hotspot, a dopiero potem decyzje o filtrach lub zmianie nastaw.

4. Przepięcia, strome zbocza i napięciowe zaskoczenia w kablach

Inwerter pracuje impulsowo. Kable mają pojemność. Transformator ma indukcyjność. Układ lubi tworzyć oscylacje, a oscylacje lubią pojawiać się wtedy, gdy nikt ich nie zapraszał.

Co się dzieje w praktyce

Przy długich trasach kablowych między inwerterami a transformatorem albo między transformatorem a punktem przyłączenia mogą pojawiać się zjawiska związane z odbiciami falowymi i lokalnymi przepięciami. Do tego dochodzą klasyczne udary z sieci oraz przełączenia, które w PV bywają częstsze, bo automatyka pracuje intensywnie.

Rozwiązania

Ochrona przepięciowa dobrana do realnego miejsca montażu, sensowne uziemienie, kontrola długości kabli i ich parametrów, czasem elementy tłumiące. W większych układach projektanci stosują także rozwiązania, które ograniczają stromość zmian prądu widzianą przez transformator, czyli znowu wracamy do dławików i filtrów, tylko tym razem motywacją nie jest THD, ale ochrona izolacji i ograniczenie szpilek.

5. Punkt wspólny przyłączenia i magia słabego zwarcia

Jest jeszcze jeden niepozorny bohater: moc zwarciowa sieci w punkcie przyłączenia.

Im słabszasieć, tym bardziej widać wpływ inwerterów na napięcie i odkształcenia.

To nie jest wada inwertera. To jest fakt o impedancji systemu.

Rozwiązania

Wykonuje się analizy jakości energii z uwzględnieniem impedancji sieci i alokacji emisji, dokładnie w duchu podejścia z IEC TR 61000-3-6.

Praktycznie oznacza to, że czasem lepiej zainwestować w układ filtracji i koordynację nastaw niż liczyć, że transformator JAKOŚ to zniesie, bo transformator nie jest filtrem harmonicznych.

Proste sposoby, które poprawiają stabilność

Najpierw warto zacząć od diagnozy, czy problem jest prądowy, napięciowy, czy rezonansowy.

Jeśli dominują harmoniczne prądu, celujesz w filtrację i parametry sterowania.

Jeśli napięcie siada lub faluje, patrzysz na impedancję sieci, sterowanie Q i koordynację regulacji.

Jeśli są zdarzenia losowe i nadnapięcia, podejrzenie pada na rezonanse, strojenie filtrów, interakcje z kompensacją i długości kabli.

Potem robisz porządek w sterowaniu: ustawienia inwerterów, spójne krzywe regulacyjne, brak konfliktu między kompensacją a inwerterem, kontrola ramp mocy i ograniczeń.

Następnie dobór i weryfikacja transformatora pod realny profil pracy.

Jeżeli z danych wynika, że prądy i straty dodatkowe są wysokie, rozwiązaniem bywa transformator o lepszej termice, innym zakresie dopuszczalnych odkształceń albo po prostu właściwie dobranym marginesie.

Na końcu dopiero dokładasz sprzęt filtracyjny tam, gdzie ma to policzalny sens: dławiki, filtry LCL, filtry pasywne lub aktywne, czasem korekta kompensacji i zabezpieczeń.

Odpowiedzi na najczęsciej zadawane pytania,

Czy inwerter fotowoltaiczny może przyspieszać starzenie transformatora?

Tak, jeśli do sieci trafiają harmoniczne prądu, składowa stała lub źle ustawiona moc bierna, transformator może grzać się bardziej niż wynika z samej mocy czynnej.

Jaki jest najczęstszy problem PV na transformatorze?

Niespodzianki jakości energii: harmoniczne, wahania napięcia oraz praca mocy biernej sterowana przez inwertery.

Czy filtr albo dławik naprawdę robi różnicę?

Tak, bo ogranicza prądy odkształcone i strome zbocza prądowe, które podnoszą straty i temperaturę w uzwojeniach.

Co jest ważniejsze: moc transformatora czy jego odporność na odkształcenia?

W praktyce oba. Sama rezerwa kVA pomaga, ale liczy się też projekt pod obciążenia nieliniowe i warunki sieciowe.

Jakie normy pomagają ustalać limity harmonicznych i wymagania przyłączeniowe?

W Europie często punktem odniesienia są wymagania przyłączeniowe oparte o EN 50549 oraz zasady kompatybilności i oceny emisji harmonicznych z IEC 61000-3-6.

Styk inwertera PV i transformatora jest trochę jak skrzyżowanie w dużym mieście

Na papierze zasady są proste, ale w realu liczy się natężenie ruchu, jakość nawierzchni i to, czy sygnalizacja jest ustawiona pod prawdziwe godziny szczytu.

W fotowoltaice te godziny szczytu powtarzają się codziennie, a jakość energii, sztywność sieci i nastawy zabezpieczeń potrafią zmienić zwykłą instalację w układ wymagający mądrej koordynacji.

Dobra wiadomość jest taka, że większość trudnych tematów da się ogarnąć bez nerwów, jeśli podejdziesz do tego systemowo.

Najpierw zrozumienie, co tak naprawdę dzieje się w prądach i napięciach.

Potem pomiar i monitoring PQ, żeby mówić językiem danych, nie wrażeń.

Na końcu decyzje projektowe, które robią różnicę.

Sensowna filtracja, rozsądne sterowanie mocą bierną, dopasowanie do warunków sieci i transformator dobrany pod realny profil pracy, a nie tylko pod tabliczkę znamionową.

Jeśli jesteś na etapie doboru transformatora do PV albo chcesz uspokoić eksploatację istniejącej instalacji, zapraszamy do zapoznania się z naszą ofertą.

Dla niskostratnych transformatorów olejowych MarkoEco2, zgodnych z EcoDesign2 ——> zajrzyj tutaj,

dla TeoEco2, transformatorów żywicznych Tier2 ——> tutaj

W obu przypadkach chętnie pomożemy dobrać rozwiązanie pod Twoje warunki sieciowe, wymagania przyłączeniowe i sposób pracy inwerterów.

Rozwijamy też te tematy na LinkedIn, bardziej od kuchni i bardziej operacyjnie. Jeśli lubisz konkrety, obserwuj nas na LinkedIn i dołącz do rozmowy.

Dzięki za wspólną podróż przez temat, który na pierwszy rzut oka wygląda jak detal, a w praktyce decyduje o stabilności całej farmy.

Jesteśmy ludźmi dla ludzi i najlepiej pracuje nam się w partnerstwie, gdy po obu stronach jest ciekawość, precyzja i chęć zrobienia tego porządnie.

Źródła:

IEC TR 61000-3-6. Electromagnetic compatibility (EMC) - Part 3-6: Limits - Assessment of emission limits for the connection of distorting installations to MV, HV and EHV power systems

Technical Requirements of Photovoltaic Inverters for Low Voltage Distribution Networks, K. Chmielowiec, Ł. Topolski, M. Dutka, A. Piszczek, Z. Hanzelka, T. Rodziewicz via MDPI

IEEE Standard for Harmonic Control in Electric Power Systems

Zima rzadko przychodzi z hukiem.

Częściej wchodzi po cichu.

Najpierw kilka chłodnych poranków.

Potem wilgoć, która nie znika nawet w południe.

A na końcu drobne sygnały, które łatwo zignorować. Transformator pracuje. Parametry jeszcze mieszczą się w normie. Nic nie wyje. Nic nie iskrzy. I właśnie wtedy zaczyna się problem.

Kondensacja pary wodnej w zbiorniku transformatora nie daje spektakularnych objawów.

Nie wyłącza sieci jednego dnia. Nie wysyła alarmu SMS. Ona działa jak powolna korozja zaufania. Zbierając się na ściankach zbiornika, w papierowej izolacji i w oleju, systematycznie obniża wytrzymałość elektryczną układu.

To temat, który wraca każdej zimy. I niemal zawsze wtedy, gdy jest już za późno.

Od lat pracujemy z transformatorami średniego napięcia w realnych warunkach eksploatacji.

Widzieliśmy transformatory, które elektrycznie były dobrane poprawnie, spełniały wymagania EcoDesign Tier 2, miały kompletną dokumentację i nowy olej.

A mimo to po dwóch lub trzech sezonach zimowych zaczynały sprawiać problemy.

Wspólnym mianownikiem bardzo często była wilgoć.

Kondensacja pary wodnej nie jest defektem produkcyjnym. Jest zjawiskiem fizycznym.

Ten tekst jest dla wszystkich, którzy chcą zrozumieć, co naprawdę dzieje się w zbiorniku transformatora zimą i jak temu przeciwdziałać, zanim cichy zabójca zacznie liczyć straty.

Po lekturze będziesz wiedzieć, skąd bierze się woda w transformatorze, dlaczego zimą problem się nasila, jakie są realne konsekwencje dla izolacji i jak projektowo oraz eksploatacyjnie ograniczyć ryzyko.

Czas czytania: 12 minut

Skąd bierze się para wodna w zbiorniku transformatora

Powietrze zawsze zawiera wodę.

Nawet wtedy, gdy wydaje się suche.

Wilgotność względna to nie abstrakcyjny parametr z prognozy pogody. To realna ilość pary wodnej, która może skroplić się, gdy temperatura spadnie.

Zbiornik transformatora jest zamkniętą przestrzenią, ale rzadko jest idealnie szczelny w sensie fizyki. Nawet konstrukcje hermetyczne mają mikrozjawiska dyfuzji.

Do tego dochodzą momenty otwierania, transport, montaż, napełnianie olejem i prace serwisowe.

Jeżeli do wnętrza zbiornika dostanie się powietrze o określonej wilgotności, a następnie nastąpi spadek temperatury ścian zbiornika, para wodna zaczyna się skraplać.

Punkt rosy bywa osiągany szybciej, niż się spodziewamy.

Zimą ten mechanizm działa bezlitośnie.

W dzień transformator pracuje, olej się nagrzewa, a powietrze wewnątrz zwiększa swoją zdolność do przenoszenia wilgoci.

W nocy wszystko stygnie.

Para wodna szuka najchłodniejszej powierzchni.

Najczęściej są to górne partie zbiornika i elementy konstrukcyjne.

Dlaczego zima jest katalizatorem problemu

Zima to sezon dużych amplitud temperatur. Różnica kilkunastu stopni między dniem a nocą nie jest niczym nadzwyczajnym. Dla transformatora oznacza to cykliczne oddychanie objętości oleju i powietrza.

Kluczowym pojęciem jest tutaj punkt rosy. To temperatura, przy której powietrze o danej wilgotności względnej przestaje być w stanie utrzymać parę wodną w stanie gazowym.

Dla przykładu powietrze o wilgotności względnej 60 % w temperaturze 20° C osiąga punkt rosy już przy około 12 stopniach.

To oznacza, że każda powierzchnia chłodniejsza niż ten próg staje się miejscem kondensacji.

Ściany zbiornika transformatora zimą bardzo często mają temperaturę znacznie niższą niż powietrze wewnątrz. Szczególnie górne partie zbiornika, pokrywy oraz elementy konstrukcyjne wystające ponad poziom oleju. To tam para wodna skrapla się w pierwszej kolejności.

W transformatorach oddychających każde ochłodzenie oznacza zassanie powietrza z zewnątrz. Jeżeli osuszacz powietrza jest zużyty, źle dobrany albo po prostu zapomniany, do wnętrza trafia wilgoć. Przy temperaturach bliskich zera zdolność powietrza do magazynowania pary wodnej gwałtownie spada, więc kondensacja zachodzi niemal natychmiast.

W transformatorach hermetycznych zjawisko wygląda subtelniej, ale nadal istnieje. Olej zmienia objętość wraz z temperaturą.

Przy spadku temperatury o 20° C objętość oleju może zmniejszyć się o około 1 %.

W zbiorniku o pojemności kilku tysięcy litrów oznacza to realne zmiany ciśnienia i pracy uszczelnień.

Wilgoć nie wchodzi drzwiami, ale wchodzi oknem fizyki. Dyfuzja pary wodnej przez materiały uszczelniające jest powolna, lecz niezerowa. Zima daje jej czas i sprzyjające warunki.

Dodatkowo zimą transformator często pracuje z większym obciążeniem. Pompy ciepła, ogrzewanie elektryczne, infrastruktura ładowania pojazdów. Więcej ciepła w dzień, więcej chłodu w nocy.

Idealne warunki do kondensacji.

Co dzieje się z wodą po skropleniu

Woda w zbiorniku transformatora nie zachowuje się jak kałuża na betonie. Jej los zależy od wielu czynników.

Część skroplonej wody spływa po ściankach zbiornika i trafia do oleju.

Olej transformatorowy ma ograniczoną zdolność rozpuszczania wody.

W temperaturze około 20° C jest to rząd kilkudziesięciu ppm*.

*ppm = części na milion - odpowiada 1 miligramowi na litr substancji (mg/l) lub 1 miligramowi na kilogram (mg/kg) wody

Nadmiar wody migruje do izolacji papierowej. A papier elektroizolacyjny działa jak gąbka. Raz wchłonięta wilgoć bardzo trudno z niego wychodzi.

Każdy procent zawartości wody w papierze dramatycznie obniża jego wytrzymałość elektryczną i przyspiesza starzenie. To nie jest proces liniowy. To krzywa, która nagle zaczyna pikować.

Olej i wilgoć. Toksyczny duet

Olej transformatorowy pełni dwie kluczowe funkcje. Izoluje i chłodzi. Wilgoć uderza w obie naraz.

Rozpuszczalność wody w oleju transformatorowym silnie zależy od temperatury.

W temperaturze 20° C typowy olej mineralny jest w stanie rozpuścić około 30 do 50 ppm.

Przy 60° C ta wartość może wzrosnąć nawet trzykrotnie.

To oznacza, że w ciągu dnia olej wchłania wilgoć, a w nocy, gdy temperatura spada, nadmiar wody zaczyna się wytrącać.

Już niewielki wzrost zawartości wody w oleju powoduje spadek napięcia przebicia.

Przy poziomie 20 ppm napięcie przebicia może wynosić ponad 60 kV.

Przy 40 ppm spada często poniżej 40 kV.

To różnica, która w warunkach zwarciowych decyduje o przeżyciu lub porażce izolacji.

Zimą zdradliwy jest efekt pozornej poprawy.

Pobierając próbkę oleju w niskiej temperaturze, można uzyskać wynik wskazujący niższą zawartość wody rozpuszczonej. Część wilgoci znajduje się wtedy już w papierze lub w postaci mikrokropelek, których standardowe badania nie zawsze wychwytują.

Do tego dochodzi przyspieszone starzenie oleju.

W obecności wody i podwyższonej temperatury rośnie tempo reakcji chemicznych.

Tworzą się kwasy. Zwiększa się liczba kwasowa.

Olej traci swoje właściwości szybciej, niż przewiduje IEEE.

Badania oleju zimą - 3 kluczowe metody

Zimą badania oleju wymagają szczególnej ostrożności interpretacyjnej.

Kluczowe stają się trzy narzędzia.

Pierwszym jest oznaczenie zawartości wody metodą Karla Fischera.

Wynik należy zawsze odnosić do temperatury oleju w momencie pobrania próbki oraz do historii pracy transformatora. Niski wynik ppm w zimnej próbce nie oznacza, że wilgoci nie ma. Może oznaczać, że już opuściła olej.

Drugim narzędziem jest analiza gazów rozpuszczonych, czyli DGA.

Obecność wodoru i tlenku węgla w podwyższonych stężeniach przy braku klasycznych gazów zwarciowych bywa pierwszym sygnałem degradacji papieru izolacyjnego spowodowanej wilgocią.

Trzecim elementem jest obserwacja trendów, a nie pojedynczych punktów.

Zimą szczególnie istotne jest porównywanie wyników z różnych pór roku.

Skoki zawartości wody między latem a zimą mówią więcej niż absolutna wartość.

Analiza oleju transformatorowego pozwala wykryć skutki kondensacji pary wodnej zanim doprowadzi ona do degradacji. Tego typu analizy pozwalają wykryć zagrożenia dla izolacji jeszcze przed wystąpieniem awarii zimą. Photo CC: Freepik/13628

Transformator nie psuje się w dniu badania. On opowiada historię, którą trzeba umieć przeczytać.

Izolacja papierowa. Najsłabsze ogniwo

Na pierwszy rzut oka izolacja papierowa wydaje się elementem drugoplanowym.

Nie widać jej na zewnątrz, nie ma parametrów, które łatwo sprzedać w tabeli, nie robi wrażenia jak moc czy sprawność. A jednak to właśnie ona bardzo często wyznacza realny koniec życia transformatora.

Papier elektroizolacyjny starzeje się z definicji.

Proces depolimeryzacji celulozy zachodzi zawsze, nawet w idealnych warunkach.

Problem zaczyna się wtedy, gdy do gry wchodzi wilgoć. Nawet niewielki wzrost zawartości wody w papierze działa jak katalizator starzenia. Przyjmuje się, że każde podwojenie wilgotności papieru znacząco przyspiesza degradację łańcuchów celulozy.

Co to oznacza w praktyce inżynierskiej?

Spadek wytrzymałości mechanicznej uzwojeń. Papier przestaje pełnić rolę stabilnego dystansu, a uzwojenia tracą odporność na siły elektrodynamiczne pojawiające się przy zwarciach.

Transformator może pracować poprawnie przez lata, aż do momentu pierwszego poważnego testu sieciowego. Wtedy słaba izolacja nie pęka spektakularnie. Ona po prostu nie wytrzymuje.

Wilgoć nie jest awarią. Jest procesem.

Cichym zabójcą, który nie niszczy od razu, ale systematycznie odbiera transformatorowi margines bezpieczeństwa. I właśnie dlatego izolacja papierowa bywa najsłabszym ogniwem całego układu.

Nie dlatego, że jest zła, lecz dlatego, że jest bezlitosna wobec zaniedbań.

Transformator hermetyczny czy z konserwatorem? Różnice w ryzyku wilgoci

W zimie transformator szybko zdradza, z jakiej jest szkoły konstrukcyjnej.

Hermetyczny z definicji ogranicza kontakt z powietrzem zewnętrznym.

Olej, przestrzeń gazowa i zbiornik tworzą zamknięty układ. Dla wilgoci to sytuacja trudna. Nie ma drzwi obrotowych, nie ma codziennego zapraszania pary wodnej do środka. To ogromna przewaga w sezonie grzewczym.

Ale hermetyczny nie jest magiczną kapsułą próżniową.

To nadal stal, uszczelnienia i ludzie na montażu. Jeden źle dokręcony króciec, jedna uszczelka założona w wilgotny dzień i wilgoć ma abonament na lata. Bez osuszacza, bez wentyla, bez drogi ewakuacji. Cisza, spokój i bardzo długie konsekwencje.

Konstrukcje z konserwatorem oleju działają inaczej.

Tutaj objętość oleju kompensowana jest przez kontakt z powietrzem atmosferycznym.

To rozwiązanie znane, sprawdzone i nadal powszechne. Tyle że zimą wymaga charakteru.

Osuszacz powietrza nie jest dekoracją. To ochroniarz na bramce. Jeśli śpi, wilgoć wchodzi bez pytania. A zimą osuszacz męczy się szybciej niż latem. Żel traci skuteczność, kolory potrafią kłamać, a każde nocne wychłodzenie to kolejna porcja wilgoci zasysanej do środka.

W skrócie wygląda to tak. W hermetycznym odpowiada projekt i montaż. W transformatorze z konserwatorem odpowiada eksploatacja. Fizyka jest bezstronna, ale bardzo skrupulatna.

Dlatego wybór nie powinien zaczynać się od pytania który jest lepszy, tylko kto będzie o niego dbał zimą.

Ten temat rozbieraliśmy już szerzej tutaj:

Transformator z konserwatorem czy hermetyczny - kiedy który ma sens?

Bo para wodna nie ma ulubionej technologii.

Ona po prostu sprawdza, gdzie może wejść bez pukania.

Typowe błędy montażowe

Wilgoć bardzo rzadko jest winą samego urządzenia.

Częściej jest efektem drobnych zaniedbań:

✖ Otwieranie zbiornika w wilgotnych warunkach bez zabezpieczenia.

✖ Długotrwałe pozostawienie transformatora bez oleju.

✖ Transport i magazynowanie na otwartym placu bez osłon.

✖ Brak nagrzewania przed uruchomieniem zimą.

Każdy z tych elementów osobno wydaje się niegroźny. Razem budują idealne środowisko dla kondensacji.

Objawy, które łatwo zignorować

Pierwsze sygnały obecności wilgoci są subtelne:

✖ Niewielkie zmiany parametrów oleju.

✖ Delikatny wzrost tangensa delta.

✖ Minimalne obniżenie napięcia przebicia.

Często trafiają do raportu z badań okresowych i zostają tam na lata. Bez reakcji (✖!)

Bo transformator przecież działa. Problem polega na tym, że fizyka nie czyta raportów.

Jak ograniczyć ryzyko kondensacji

Nie da się całkowicie wyeliminować wilgoci.

Ale da się nią zarządzać.

Projektowo warto stawiać na konstrukcje hermetyczne.

Dbać o odpowiednie rezerwy objętości oleju i rozwiązania ograniczające wahania temperatury.

Eksploatacyjnie kluczowa jest dyscyplina.

Kontrole, badania oleju, reagowanie na odchylenia.

Zimą szczególnego znaczenia nabiera sposób rozruchu.

Stopniowe obciążanie.

Unikanie gwałtownych cykli grzania i chłodzenia.

Nowoczesne podejście do transformatorów SN

Współczesne transformatory projektuje się z myślą o takich scenariuszach.

Zima zawsze przyjdzie.

Kondensacja pary wodnej nie robi hałasu.

Nie świeci się na czerwono.

Ale zostawia ślad w każdym sezonie.

Świadome projektowanie, poprawny montaż i uważna eksploatacja pozwalają ten ślad zatrzeć, zanim zamieni się w kosztowną awarię.

Dlatego coraz częściej wybór transformatora przestaje być tylko decyzją o mocy i napięciu.

Staje się decyzją o odporności na realne warunki pracy.

Jeśli rozważasz zakup lub wymianę transformatora nasza aktualna oferta transformatorów olejowych została zaprojektowana właśnie z myślą o takich scenariuszach, gdzie wilgoć, zmienność temperatur i sezonowość obciążenia są normą, a nie wyjątkiem.

Uzupełnieniem są transformatory suche, tam gdzie warunki środowiskowe lub charakter instalacji wymagają innego podejścia.

Zapraszamy również do społeczności Energeks na LinkedIn, gdzie regularnie dzielimy się wiedzą z branży elektroenergektycznej.

Źródła:

IEEE Power and Energy Society. Moisture effects in oil filled transformers.

CIGRE Technical Brochures on transformer insulation ageing.

IEC publications on insulating liquids and moisture management.

Cover Photo: Freepik/2148635097

Gdy napięcie rośnie szybciej niż planujesz

W świecie nowoczesnej energetyki granica między standardem a zagrożeniem bywa bardzo cienka. Napięcia przejściowe, skoki spowodowane wyładowaniami atmosferycznymi, przeciążeniami lub zakłóceniami w sieci mogą pojawić się w ułamku sekundy i zrujnować tygodnie pracy.

Z kolei dynamiczne instalacje przemysłowe, farmy PV i stacje kontenerowe wymagają dziś znacznie więcej niż tylko konwersji napięcia. Transformator przestaje być biernym ogniwem. Staje się aktywnym uczestnikiem systemu elektroenergetycznego.

Chroni, kontroluje, komunikuje i adaptuje się do nowych wymagań.

W tym artykule przyglądamy się czterem specjalistycznym rozwiązaniom stosowanym w transformatorach średniego napięcia. Każde z nich odpowiada na konkretną potrzebę: bezpieczeństwo, inteligencję sterowania, odporność na warunki zewnętrzne lub aspekt ekologiczny. I choć nie każdy potrzebuje każdego z nich, warto poznać ich możliwości, by podejmować świadome decyzje.

Jeśli zarządzasz infrastrukturą energetyczną, pracujesz w sektorze przemysłowym, obsługujesz farmy PV lub odpowiadasz za ciągłość działania stacji rozdzielczych – ten przegląd może pomóc Ci uniknąć kosztownych błędów i zoptymalizować dobór urządzeń.

Co znajdziesz w artykule:

Jak działa transformator z ogranicznikiem przepięć i kiedy go stosować

Czym różni się transformator z automatyką sterującą i co oferuje

Dlaczego warto postawić na zaciski TOGA i olej MIDEL w nowoczesnych aplikacjach

Jakie korzyści przynosi transformator w metalowej obudowie z olejem trudnopalnym

Czas czytania: ok. 7 minut

Co to znaczy, że transformator „ma coś więcej”?

Standardowy transformator to tylko początek. Nowoczesna energetyka wymaga rozwiązań dostosowanych do środowiska pracy: burzliwej pogody, obciążeń dynamicznych, konieczności zdalnego nadzoru czy ograniczeń przestrzennych.

Transformator może dziś pełnić więcej funkcji niż kiedykolwiek:

monitorować i przesyłać dane o obciążeniu, temperaturze, stanie izolacji,

reagować na zmiany napięcia lub przeciążenia,

chronić przed skutkami zakłóceń – zarówno od strony sieci, jak i odbiorców,

minimalizować ryzyko pożarowe, dzięki użyciu olejów trudnopalnych i obudów metalowych.

Teraz przejdźmy do konkretów ⚡

Transformator z ogranicznikiem przepięć – kiedy warto go stosować i jak chroni instalację przed skutkami burz i przepięć?

Skoki napięcia należą do najczęstszych i najgroźniejszych przyczyn awarii infrastruktury energetycznej. Ogranicznik przepięć, znany też jako SPD (Surge Protection Device), to element, który ma jedno zadanie: natychmiastowe zredukowanie nadmiernego napięcia do poziomu bezpiecznego dla izolacji transformatora i reszty instalacji.

Zintegrowanie ogranicznika przepięć bezpośrednio w obudowie transformatora to rozwiązanie, które coraz częściej spotykamy w instalacjach średniego napięcia w całej Europie – od obszarów przemysłowych po stacje dystrybucyjne na terenach wiejskich.

Takie podejście minimalizuje czas reakcji, ogranicza koszty montażu i redukuje liczbę połączeń narażonych na korozję lub uszkodzenia mechaniczne.

Ogranicznik działa na zasadzie przekierowania energii przepięcia do ziemi.

W ciągu mikrosekund reaguje na nagły wzrost napięcia, najczęściej pochodzący z wyładowania atmosferycznego lub przełączenia dużych odbiorników w sieci. Współczesne urządzenia klasy B i C potrafią wytrzymać impulsy o energii kilkudziesięciu kA, a przy tym zachowują trwałość nawet przy wielokrotnym działaniu.

Włączenie ogranicznika przepięć do tranfsormatora może być kluczowe w sytuacjach, gdzie liczy się niezawodność i czas przywrócenia działania. W wielu krajach europejskich jest to już standard w obiektach o podwyższonym ryzyku: szpitalach, centrach danych, stacjach ładowania pojazdów elektrycznych czy instalacjach PV położonych na otwartych przestrzeniach.

Co robi ogranicznik przepięć?

Jest to komponent, który błyskawicznie przekierowuje energię przepięcia (np. z uderzenia pioruna) do ziemi, zanim zdąży ona uszkodzić izolację transformatora.

W praktyce:

chroni uzwojenia transformatora i elementy wtórne,

wydłuża żywotność całej infrastruktury SN,

zapobiega przestojom produkcyjnym i stratom.

Dane:

czas reakcji: <25 ns

napięcie zapłonu: 15–45 kV (w zależności od sieci)

żywotność: >10 lat przy standardowym obciążeniu impulsowym

Kiedy stosować?

stacje na otwartym terenie,

obszary o wysokiej częstotliwości burz (np. Małopolska, Podkarpacie),

sieci z niestabilnym zasilaniem,

stacje tymczasowe i mobilne.

Transformator z automatyką sterującą – inteligentne rozwiązania dla sieci SN i nowoczesnych instalacji przemysłowych

Rozwój sieci inteligentnych, automatyzacja przemysłu i potrzeba zdalnego zarządzania infrastrukturą energetyczną sprawiły, że transformator coraz częściej wyposażany jest w zintegrowane systemy automatyki. Mówimy tu o jednstkach, które nie tylko mierzą napięcie i prąd, ale także komunikują się z systemami SCADA, umożliwiają dynamiczne przełączanie konfiguracji lub wykrywają nieprawidłowości pracy w czasie rzeczywistym.

Transformator z automatyką sterującą to najczęściej rozwiązanie stosowane w miejscach o dużej zmienności obciążenia - zakładach przemysłowych, sieciach miejskich, stacjach ładowania, a także w punktach przyłączeniowych rozproszonych źródeł energii.

Układ automatyki może zawierać m.in. rejestratory parametrów jakości energii, czujniki temperatury uzwojeń i oleju, układy sterowania przełącznikiem zaczepów (OLTC) czy moduły komunikacyjne obsługujące protokoły takie jak IEC 61850, Modbus TCP/IP lub DNP3.

Dzięki temu operatorzy mogą w czasie rzeczywistym dostosować pracę transformatora do aktualnych warunków sieciowych, przewidując przeciążenia i optymalizując bilans energetyczny.

Warto dodać, że obecność automatyki często ułatwia spełnienie wymogów środowiskowych i efektywnościowych narzucanych przez regulacje unijne, jak dyrektywa Ecodesign czy Rozporządzenie 2019/1783. Dzięki precyzyjnemu monitoringowi transformator może pracować z mniejszymi stratami i dłużej zachować swoje właściwości użytkowe.

Co obejmuje automatyka?

zintegrowany sterownik PLC,

rejestrator parametrów elektrycznych,

czujniki temperatury i poziomu oleju,

interfejs komunikacyjny (Modbus, CAN, IEC 61850).

Typowe funkcje:

kontrola temperatury oleju i uzwojeń,

zdalne załączanie/wyłączanie,

analiza obciążeń,

predykcyjna konserwacja (predictive maintenance).

Przykład zastosowania:

Farma PV 2 MW w Wielkopolsce – klient dzięki transformatorowi z automatyką obniżył średnią temperaturę uzwojeń o 6°C, co przedłużyło jego żywotność o 4 lata i pozwoliło uniknąć kosztownego serwisu.

Gdzie się sprawdzi?

przemysł ciężki (np. huty, odlewnie),

farmy PV i wiatrowe,

inteligentne sieci miejskie (Smart Grid),

kontenerowe stacje tymczasowe.

Transformator z zaciskami TOGA i olejem MIDEL do instalacji fotowoltaicznych

Zaciski TOGA (TO – terminale osłonięte) to specjalna forma przyłącza stosowana w transformatorach, która zwiększa bezpieczeństwo podczas podłączania przewodów zasilających. Końcówki tego typu zapewniają lepszą izolację, ograniczają możliwość przypadkowego zwarcia i znacznie ułatwiają obsługę serwisową.

Często wybierane są tam, gdzie dostęp do transformatora może być ograniczony lub odbywa się w warunkach polowych – np. na farmach fotowoltaicznych, w aplikacjach przemysłowych na otwartym terenie czy w rozwiązaniach kontenerowych.

Jeszcze większe znaczenie ma dobór środka izolacyjnego.

Tradycyjny olej mineralny, choć sprawdzony, coraz częściej zastępowany jest przez bardziej zaawansowane i bezpieczne alternatywy. Jedną z nich jest olej MIDEL – syntetyczny ester o bardzo wysokiej temperaturze zapłonu (ponad 300°C) i wyjątkowo niskiej toksyczności. Jest biodegradowalny, trudnopalny i zgodny z normami środowiskowymi obowiązującymi w wielu krajach Europy.

Zastosowanie oleju MIDEL w transformatorach z zaciskami TOGA to połączenie bezpieczeństwa i ekologii. Urządzenie z takim wyposażeniem staje się bardziej odporne na warunki atmosferyczne, wymaga rzadszego serwisowania i może być instalowane w strefach wymagających szczególnych środków ostrożności, np. w pobliżu ujęć wody lub w parkach krajobrazowych.

Transformator TO + MIDEL to wybór dla tych, którzy nie chcą kompromisów: ani w zakresie bezpieczeństwa operacyjnego, ani ekologicznego śladu instalacji.

Zaciski TOGA:

Szybkie i bezpieczne przyłączanie kabli typu plug-in

Minimalizacja ryzyka zwarcia przy montażu i serwisie

Lepsza ergonomia w instalacjach polowych i przemysłowych

Ułatwienie inspekcji oraz serwisowania transformatora

Olej MIDEL:

Trudnopalny – temperatura zapłonu powyżej 300°C, znacznie wyższa niż dla oleju mineralnego

Biodegradowalny – ponad 98% ulega rozkładowi w ciągu 28 dni

Nietoksyczny – bezpieczny dla ludzi i środowiska, również w razie wycieku

Zgodny z normami UE – REACH, RoHS, dopuszczony do stosowania w strefach ochrony wód i obszarach Natura 2000

Zastosowanie:

Idealny do farm fotowoltaicznych, gdzie liczy się szybki montaż, bezpieczeństwo i odporność środowiskowa

Sprawdza się w przemyśle, gdzie przestrzeń montażowa jest ograniczona, a bezpieczeństwo pracy kluczowe

Korzyści techniczne i środowiskowe:

Redukcja ryzyka pożaru i skażenia środowiska

Wysoka niezawodność przy eksploatacji w zmiennych warunkach atmosferycznych

Ekologiczny wybór zgodny z polityką ESG i zrównoważonego rozwoju

Transformator w obudowie metalowej z olejem MIDEL – szczelność, trwałość i bezpieczeństwo w wersji kompaktowej

Kompaktowa konstrukcja, łatwy transport, zwiększona odporność mechaniczna i pełna zgodność z wymaganiami bezpieczeństwa – to podstawowe zalety transformatora zamkniętego w metalowej obudowie, który dodatkowo wypełniony jest olejem MIDEL. Tego typu urządzenia są coraz częściej wybierane do prefabrykowanych stacji transformatorowych, instalacji na terenach miejskich, a także w infrastrukturze krytycznej.

Metalowa obudowa zapewnia ochronę przed uszkodzeniami mechanicznymi, wnikaniem wilgoci oraz wpływem środowiska zewnętrznego. W połączeniu z odpowiednio dobranym systemem chłodzenia – naturalnym lub wymuszonym – umożliwia długotrwałą i stabilną pracę urządzenia bez konieczności częstych przeglądów.

Użycie trudnopalnego, syntetycznego oleju MIDEL podnosi poziom bezpieczeństwa instalacji, redukując ryzyko zapłonu w przypadku wewnętrznego zwarcia lub przegrzania. Taki olej nie emituje toksycznych oparów i może być bezpiecznie stosowany nawet w obiektach o zwiększonym reżimie sanitarnym, jak placówki medyczne czy stacje zasilające infrastrukturę publiczną.

Transformator M + MIDEL w metalowej obudowie to rozwiązanie szczególnie atrakcyjne dla inwestorów planujących rozbudowę infrastruktury energetycznej w warunkach ograniczonej przestrzeni i konieczności szybkiego montażu. Gotowe do podłączenia i odporne na działanie czynników zewnętrznych, takie transformatory zapewniają niezawodność bez kompromisów.

Obudowa metalowa:

Zwiększona odporność mechaniczna i szczelność

Ochrona przed wilgocią, pyłem i uszkodzeniami zewnętrznymi

Idealny do prefabrykowanych stacji transformatorowych i infrastruktury miejskiej

Umożliwia szybki montaż i łatwy transport

Zastosowanie:

Stacje kontenerowe i prefabrykowane – gdzie liczy się szybkość instalacji i szczelność zabudowy

Obiekty krytyczne – jak szpitale, infrastruktura publiczna, tereny zurbanizowane

Instalacje wrażliwe środowiskowo – bez ryzyka skażenia gruntu i wód

Korzyści techniczne i eksploatacyjne:

Niska emisja hałasu i wibracji

Mniejsze ryzyko awarii i dłuższy czas eksploatacji bez przeglądu

Możliwość pracy w trudnych warunkach atmosferycznych

Spełnienie norm PN-EN 60076 oraz wymogów dyrektywy Ecodesign

Gdy transformator przestaje być tylko skrzynką

Transformator nie jest już tylko urządzeniem pomocniczym.

W dobie sieci rozproszonych, elektromobilności, decentralizacji i wzrostu wymagań środowiskowych staje się strategicznym elementem infrastruktury. Wybór odpowiedniego wariantu - z ogranicznikiem przepięć, z automatyką, z bezpiecznymi zaciskami lub z ekologicznym olejem - wpływa bezpośrednio na niezawodność, bezpieczeństwo i koszt eksploatacji systemu.

Każde z opisanych rozwiązań ma swoją rację bytu i konkretne zastosowanie. Najlepsze decyzje to te, które uwzględniają nie tylko obecne potrzeby, ale i kierunek, w którym zmierza Twoja instalacja za kilka lat.

Mamy nadzieję, że ten artykuł pomógł Ci spojrzeć na transformatory z nowej perspektywy.

Jeśli tworzysz projekt, w którym liczy się długofalowe bezpieczeństwo, klarowna dokumentacja i gotowość na zmienne warunki pracy, jesteśmy dla Ciebie.

Pomagamy dobrać, doposażyć i przetestować urządzenia tak, by były zgodne z PN-EN 60076, przygotowane do odbioru i gotowe na kolejne dekady eksploatacji.

👉 Sprawdź nasze transformatory, dostępne są w wersjach zgodnych z normą PN-EN 60076, z kompletem badań rutynowych i opcją testów specjalnych, jeśli wymaga tego projekt lub środowisko pracy.

👉 Jeśli przygotowujesz modernizację lub nową stację, zapraszamy do kontaktu, nasi inżynierowie pomogą w dopasowaniu rozwiązań pod konkretne warunki.

👉 Dołącz też do naszej społeczności na LinkedIn Energeks – dzielimy się tam praktyczną wiedzą, którą przetestowaliśmy w setkach projektów.

Dziękujemy, że jesteś z nami do końca.

Mamy nadzieję, że ten tekst był dla Ciebie nie tylko zbiorem informacji, ale też punktem wyjścia do lepszych pytań, bo to właśnie one zmieniają energetykę na lepsze.

Żródła:

Power Transformers - Ecodesign requirements apply to this product.

Jedna decyzja, która może zjeść Twój zysk z OZE

To miał być szybki zwrot inwestycji.

Mała farma PV 99 kW postawiona przez rolnika z Mazowsza miała spłacić się w 5 lat.

Wszystko się zgadzało – lokalizacja, panele, falowniki, warunki przyłączeniowe. Wszystko… oprócz jednego detalu.

Transformator. Tani, „uniwersalny” model, który w teorii obsłuży każdą instalację.

W praktyce? Nadmierne straty jałowe, brak kompatybilności z siecią średniego napięcia, niestabilność napięcia w godzinach szczytu i kilkumiesięczne batalii z zakładem energetycznym. Dziś, po 18 miesiącach, produkcja energii dalej nie pokrywa prognoz.

Ten blog to antidotum na podobne błędy. Pisany przez inżynierów, dla inżynierów i tych, którzy z pomocą szwagra stawiają farmy PV „po godzinach”.

Jeśli chcesz dowiedzieć się, jaki transformator do farmy PV 50 kW, 100 kW, a może 150 kW, będzie naprawdę odpowiedni - jesteś w dobrym miejscu.

Dowiesz się, jakie parametry są kluczowe, jak unikać błędów kosztujących tysiące złotych i jakie pytania warto zadać projektantowi stacji.

W tym artykule dowiesz się:

Kiedy 50 kW to jeszcze mikroinstalacja, a kiedy już farma zawodowa ⚡

Jakie parametry powinien mieć transformator do PV 50, 100 i 150 kW

Dlaczego klasyczny transformator nie pasuje do fotowoltaiki

Czy można zbudować instalację PV bez transformatora – i kiedy to ma sens

Jak dobrać transformator do PV krok po kroku – z realnymi przykładami

Jakie błędy popełniają inwestorzy i wykonawcy przy doborze transformatora

Transformator suchy vs. olejowy – co się bardziej opłaca na wsi i w hali

Jak zadbać o zgodność z OSD i jakość energii bez bólu głowy

Czas czytania: 12 minut

Jaki transformator do małej farmy fotowoltaicznej 50 kW, 100 kW lub 150 kW?

Wygląda niepozornie: farma PV o mocy 50, 100 albo 150 kW. Nie jest to ani potężna elektrownia, ani zupełnie domowa instalacja. Często inwestycja prywatna, rolnicza lub firmowa – z ambicją, by zarabiać, a nie tylko oszczędzać. Ale właśnie w tym zakresie mocy dzieje się najwięcej błędów, które trudno potem odkręcić. A ich wspólnym mianownikiem jest jedno pytanie: jaki transformator będzie właściwy do takiej farmy fotowoltaicznej?

Na forach branżowych, w dokumentacji przetargowej i rozmowach z inwestorami co chwilę przewijają się hasła typu:

czy wystarczy transformator 100 kVA do PV 100 kW?

czy mogę „na zapas” wziąć 200 kVA?

a może zwykły transformator z magazynu też da radę?

I tutaj właśnie zaczyna się problem. Bo gdy chodzi o instalacje PV w przedziale 50–150 kW, transformator nie może być przypadkowy. To nie tylko kwestia mocy. To kwestia zgodności z siecią średniego napięcia, odporności na zakłócenia i... zrozumienia, że już od 50 kW jesteś graczem na poziomie zawodowym – nie domowym.

Czy 50 kW to jeszcze „instalacja”, czy już mała farma?

Z punktu widzenia inwestora 50 kW to nadal „mała skala” – kilka rzędów paneli, może dach magazynu, może pole przy gospodarstwie. Ale z perspektywy prawa energetycznego i operatora systemu dystrybucyjnego (OSD), 50 kW to próg, który zmienia wszystko.

W praktyce:

kończy się świat mikroinstalacji (do 50 kW),

zaczynają się wymagania dla tzw. MIOZE – Małych Instalacji OZE.

To oznacza:

koniec uproszczonego trybu przyłączenia „na zgłoszenie”,

obowiązek wykonania projektu przyłącza, uzgodnień, pomiarów i badań,

konkretne wytyczne dotyczące jakości energii, w tym dopuszczalnych poziomów harmonicznych (THDi), parametrów napięcia i separacji galwanicznej.

Dlatego transformator do PV w takim przypadku to już nie tylko „zasilacz”. To element układu elektroenergetycznego, który musi być kompatybilny z siecią średniego napięcia, zgodny z warunkami technicznymi OSD i odporny na dynamiczne warunki pracy PV – szczególnie jeśli planujesz rozbudowę lub sprzedaż energii.

Typowe błędy? Niestety dobrze znane

Inwestorzy często zaniżają moc do 49.9 kW, by uniknąć procedury MIOZE – ale i tak kupują transformator 100 kVA „na zapas”. Albo montują falowniki, które w szczycie produkcji wypychają 110% mocy. W efekcie:

rosną straty jałowe – transformator nie działa w punkcie optymalnej sprawności,

wzrasta poziom harmonicznych THDi – klasyczny rdzeń nie radzi sobie z falownikami PV,

napięcie po stronie SN skacze – a bez regulacji ±2.5% zaczynają się problemy z synchronizacją i zgodnością z OSD.

To, co miało być „na zapas”, staje się „przeszkodą”. A dobre chęci kończą się awariami, spadkiem wydajności i opóźnieniem rozliczeń z operatorem.

Jakie parametry ma dobry transformator do PV 50–150 kW?

To zależy od konfiguracji – ale zasady są wspólne:

napięcie SN – w Polsce najczęściej 15.75 lub 20 kV, zależne od regionu i stacji OSD,

przekładnia transformatora – typowa to 0.4/15.75 kV, choć przy falownikach 800 V wymagane będzie już 0.8/15.75 kV,

uziemienie – zależnie od wymagań OSD: punkt neutralny izolowany, uziemiony przez rezystor czy bezpośrednio,

profil pracy – czy to hala z PV on-roof, czy naziemna farma w ekspozycji 7 dni/tydzień.

Transformator 63 kVA sprawdzi się przy 50 kW. Ale jeśli planujesz rozbudowę, lepiej pomyśleć o 80–100 kVA. Warunek: dobór odpowiedniej izolacji (min. F), chłodzenia (ONAN lub AN), i przekładni – zgodnej z parametrami falowników.

Wniosek?

Jeśli zastanawiasz się, jaki transformator do PV 50 kW, 100 kW lub 150 kW będzie właściwy – pamiętaj, że nie ma tu miejsca na przypadek. To jak wybór fundamentu pod dom: może być niepozorny, ale to on decyduje o wszystkim, co postawisz powyżej. A błędy w doborze transformatora do PV bolą długo po podpisaniu faktury.

Jaki ma być transformator do PV? Nie każdy „pasuje” do fotowoltaiki

Na pierwszy rzut oka transformator to po prostu transformator. Dwa uzwojenia, przekładnia napięcia, skrzynka z rdzeniem. Co może być w tym takiego skomplikowanego? A jednak – dokładnie w tym przekonaniu kryje się jedno z najczęstszych źródeł problemów w projektach PV: zastosowanie zwykłego transformatora do pracy, do której nie został stworzony.

Bo fotowoltaika to nie produkcja przemysłowa. Tu nie ma stabilnego poboru mocy przez całą dobę. Nie ma łagodnych krzywych obciążenia. Jest za to coś innego: nagłe wzrosty produkcji w słoneczne południe, niemal całkowity brak przepływu energii nocą, a do tego duża zawartość harmonicznych generowanych przez falowniki. W efekcie środowisko pracy transformatora w instalacji PV jest zupełnie inne niż w klasycznych zastosowaniach energetycznych.

Transformator do PV musi grać w innej tonacji

Czym różni się transformator do PV od zwykłego transformatora?

Profil obciążenia: Praca transformatora w PV jest wysoce asymetryczna. W nocy zasilanie zanika, w dzień skacze do maksimum. Klasyczne transformatory nie są projektowane do takiej „huśtawki”.

Kierunek przepływu energii: W instalacjach PV energia płynie w przeciwnym kierunku niż w klasycznych układach. Zamiast poboru mocy z sieci do odbiornika – następuje jej oddawanie z falowników do sieci SN. To wymusza zmianę konstrukcji uzwojeń oraz parametrów cieplnych.

Obecność harmonicznych: Falowniki generują zakłócenia – wyższe harmoniczne prądu (typowo THDi 6–10%, czasem 12% i więcej). Transformator do PV musi mieć odpowiednio dobrany rdzeń, większy przekrój uzwojeń i często przewymiarowanie, by nie przegrzewać się przy długotrwałym działaniu harmonicznych.

Praca w trybie jałowym: W dni pochmurne lub przy niskiej irradiancji falowniki generują niewielką moc, ale transformator nadal pozostaje pod napięciem. Wtedy jego straty jałowe stają się istotnym źródłem strat finansowych.

To wszystko sprawia, że klasyczny transformator, choć może teoretycznie „działać”, w praktyce prowadzi do spadku sprawności, wyższych rachunków i frustracji techników.

Jakie parametry powinien mieć transformator do farmy fotowoltaicznej?

Oto minimum, które dziś uznaje się za standard:

Klasa izolacji: minimum F (155°C), optymalnie H (180°C) – wyższe temperatury robocze to większy margines bezpieczeństwa przy przeciążeniach.

Chłodzenie ONAN (olej naturalny, chłodzenie naturalne): dla instalacji zewnętrznych do 250 kVA – zapewnia pasywną stabilność.

Uzwojenie niskiego napięcia: odpowiednie do wyjścia falowników (0.4 kV lub 0.8 kV) – źle dobrana przekładnia to prosta droga do awarii.

Zdolność przenoszenia harmonicznych: uzwojenia i rdzeń muszą wytrzymać THDi do 10% bez nadmiernych strat.

Przykład z placu budowy? Farma PV 150 kW, z falownikami 800 V. Użyto transformatora o standardowej przekładni 0.4/15.75 kV. Już po trzech miesiącach zgłoszono: przegrzewanie się, odcięcia falowników, straty produkcji. Diagnoza? Transformator dobrany „na oko”, bez weryfikacji napięć. Po wymianie na jednostkę 0.8/15.75 kV z rdzeniem amorficznym problem zniknął. Produkcja wzrosła o 11%, a system odzyskał zakładaną wydajność.

Czy zwykły transformator nadaje się do PV?

To pytanie pada zaskakująco często: czy można zastosować standardowy transformator do fotowoltaiki? Teoretycznie tak – jeśli inwestorowi nie zależy na sprawności, trwałości i bezpieczeństwie przyłączenia. Ale jeśli chcesz, by Twoja instalacja działała zgodnie z planem przez 15–20 lat, odpowiedź brzmi: nie warto ryzykować.

Czy da się zbudować PV bez transformatora? Kiedy to możliwe – a kiedy to proszenie się o kłopoty

To jedno z najczęściej wpisywanych pytań w wyszukiwarkach przez inwestorów indywidualnych i małych przedsiębiorców: czy instalacja PV musi mieć transformator? Szczególnie przy mocach 30–50 kW, gdzie granica między mikroinstalacją a małą farmą jest płynna, a każdy dodatkowy element – w tym transformator – oznacza realny koszt. Więc pada pytanie: a może by tak bez niego?

Fotowoltaika bez transformatora – marzenie czy realna opcja?

Zacznijmy od teorii. Transformator w układzie fotowoltaicznym nie jest absolutnie obowiązkowy z punktu widzenia fizyki. W pewnych warunkach technicznych da się zbudować instalację PV bez stacji transformatorowej. Przypadki te jednak są wyjątkami, a nie regułą.

Kiedy PV bez transformatora może zadziałać?

Moc instalacji do 50 kW – nadal kwalifikujesz się jako mikroinstalacja, więc istnieje szansa na bezpośrednie przyłączenie do sieci nN.

Masz dostęp do rozdzielnicy nn należącej do zakładu (nie do sieci OSD) – czyli np. rozbudowujesz własny zakład produkcyjny i wpinasz PV do istniejącej infrastruktury.

Falowniki niskonapięciowe (3x400 V) – czyli nie wymagają separacji galwanicznej ani zmiany poziomu napięcia.

OSD akceptuje bezpośrednie przyłącze – a to bywa najtrudniejsze. Operatorzy zwykle wymagają separacji i zgodności parametrów napięciowych z siecią.

W takiej konfiguracji zamiast stacji transformatorowej wystarczą: odpowiednio dobrane zabezpieczenia, kompensacja mocy biernej, filtracja harmonicznych (np. aktywna) i monitoring jakości energii. Ale tu zaczynają się schody – bo w praktyce niewiele instalacji spełnia jednocześnie wszystkie te warunki.

Co zamiast transformatora do PV?

W teorii transformator można „zastąpić” odpowiednio skonfigurowanym systemem falowników i filtrów. W praktyce jednak to nie zastąpienie, tylko całkowita zmiana koncepcji. Falowniki muszą zapewnić:

zgodność napięcia wyjściowego z siecią (np. 3x400 V, ±10%),

niskie zniekształcenia harmoniczne (THDi < 4%),

możliwość pracy bez separacji galwanicznej (co wymaga uziemienia po stronie DC),

dostosowanie do zmian obciążenia i mocy biernej w sieci.

Wszystko to generuje dodatkowe koszty. I często wychodzi na to, że stacja transformatorowa... jednak wychodzi taniej. Paradoks? Nie – raczej efekt tego, że transformator do PV pełni wiele ról: reguluje napięcie, separuje sieć, filtruje harmoniczne i tłumi zakłócenia.

Kiedy transformator staje się obowiązkowy?

Gdy moc przekracza 50 kW – wtedy instalacja wchodzi w zakres MIOZE i podlega ścisłym wymogom sieciowym.

Gdy przyłączasz się do sieci SN (15 lub 20 kV) – to wymaga transformatora bezdyskusyjnie.

Gdy operator wymaga separacji galwanicznej – co występuje w zdecydowanej większości przypadków.

Gdy instalacja jest oddalona od punktu odbioru – np. farma gruntowa, gdzie nie masz infrastruktury nn.

Transformator to nie tylko przekładnia. To też bariera ochronna, która chroni falowniki przed przepięciami i zakłóceniami z sieci. To także sposób na spełnienie warunków technicznych przyłącza – a bez tego żadna umowa z OSD nie przejdzie.

Wnioski: czy da się zrobić PV bez transformatora?

Można. Ale tylko w wyjątkowych konfiguracjach. I raczej przy niższych mocach – do 30–40 kW. W każdej innej sytuacji transformator jest niezbędny. Nie tylko dlatego, że „tak trzeba”. Ale dlatego, że to on decyduje o:

bezpieczeństwie użytkowania,

akceptacji przyłącza przez OSD,

jakości energii oddawanej do sieci,

trwałości falowników.

Jaki transformator do farmy 50 kW, 100 kW lub 150 kW? Konkretne dane, realne scenariusze

Wchodzisz na plac budowy, widzisz ułożone stoły PV, spięte falowniki, fundamenty stacji już gotowe. Wszystko wygląda solidnie – aż do momentu, gdy patrzysz na transformator. Klasyczny, magazynowy model, 160 kVA, przekładnia 0.4/15.75 kV. Brzmi dobrze? Może tak – ale jeśli masz falowniki z wyjściem 800 V, to właśnie położyłeś minę pod całą instalację.

W Energeks to nie teoria. To codzienność.

Jaki transformator do PV 50 kW?

Dla instalacji 50 kW, której falowniki mają wyjście 3x400 V, najczęściej stosuje się transformator:

63 kVA,

przekładnia 0.4/15.75 kV lub 0.4/20 kV,

chłodzenie ONAN,

regulacja napięcia ±2 x 2.5%,

izolacja klasy F,

straty jałowe do 350 W.

Ten zestaw zapewnia zgodność z siecią SN, pozwala na bezpieczne podłączenie do rozdzielni OSD i kompensuje podstawowe harmoniczne generowane przez falowniki. Warto też pamiętać: nawet w małej farmie transformator do PV nie służy tylko do „przekładni”, ale stabilizuje cały układ.

Jaki transformator do PV 100 kW?

Tutaj robi się poważniej – głównie ze względu na wzrost wartości prądów szczytowych. Dla farmy 100 kW rekomendujemy:

125 kVA,

przekładnia 0.4/20 kV lub 0.8/15.75 kV – zależnie od falowników,

rdzeń dostosowany do THDi do 8–10%,

izolacja klasy H dla wyższej odporności termicznej,

straty jałowe do 600 W, obciążeniowe około 1.5 kW.

Pytanie, które często się pojawia: czy transformator 100 kVA wystarczy do PV 100 kW? Odpowiedź brzmi: tylko w idealnych warunkach. W praktyce warto dać margines 20–25%, by zachować sprawność, szczególnie jeśli inwestycja ma działać 15–20 lat.

Jaki transformator do PV 150 kW?

Tutaj wchodzimy już w strefę, w której niedobory parametrów odbijają się na bezpieczeństwie i zgodności z OSD. Typowe zestawienie:

160–200 kVA (najczęściej 200 kVA),

przekładnia 0.8/15.75 kV – konieczność przy falownikach 800 V (np. SolarEdge, SMA CORE2),

rdzeń amorficzny lub klasyczny z przewymiarowanymi uzwojeniami,

chłodzenie ONAN lub AN dla stacji w hali,

regulacja napięcia SN: ±2 x 2.5% lub nawet ±5%,

kompensacja THDi: wytrzymałość do 12%.

Częsty błąd: zastosowanie transformatora 0.4/20 kV do inwerterów 800 V. Efekt? falowniki zgłaszają przegrzewanie, napięcie po stronie niskiej rozjeżdża się z profilem pracy, a cała produkcja idzie o 8–10% niżej niż w prognozach.

Czy transformator musi być większy niż moc paneli?

To pytanie pojawia się równie często co „czy mogę zaoszczędzić na kablu?”. W teorii transformator może mieć dokładnie taką moc, jak inwertery. W praktyce:

dobrze jest przewymiarować go o 10–15%,

uwzględnić straty przesyłowe,

zostawić margines na dynamiczne przeciążenia w słoneczne południe,

przemyśleć rozbudowę farmy w przyszłości.

Zatem jeśli masz PV 150 kW, transformator 200 kVA to nie „przesada”, tylko standard bezpieczny, który zapewni Ci spokój techniczny i zgodność z wymaganiami operatora.

Dobór transformatora do farmy PV krok po kroku

Sprawdź napięcie wyjściowe falowników – 400 V czy 800 V?

Dopasuj przekładnię transformatora – uwzględnij warunki przyłączeniowe SN (15.75 / 20 kV).

Uwzględnij THDi falowników – jeśli >8%, wybierz transformator z większym przekrojem uzwojeń.

Określ poziom zwarciowy sieci – zabezpieczenia transformatora muszą to wytrzymać.

Dobierz izolację i chłodzenie – H/ONAN to złoty środek dla trwałości.

To nie katalog. To plac budowy. A transformator do PV – 50, 100 czy 150 kW – to sprzęt, który musi wytrzymać 365 dni pracy rocznie, w zmiennym profilu, pod okiem operatora sieci. Błąd w doborze? Może kosztować nie tylko gwarancję, ale i sens całej inwestycji.

Czego nie pokaże arkusz kalkulacyjny? 5 błędów przy doborze transformatora do PV, które wychodzą dopiero po podłączeniu

Na papierze wszystko się zgadza. Moc falowników: 100 kW. Transformator: 125 kVA. Sprawność według katalogu: 98.4%. Zapas: 25%. Kalkulacja w Excelu wygląda obiecująco – ROI w pięć lat, straty akceptowalne, warunki przyłączeniowe spełnione. Inwestor zadowolony. Wykonawca też.

Ale potem przychodzi rzeczywistość. Falowniki zaczynają wyłączać się w środku dnia. Napięcie na szynie nn tańczy jak w lunaparku. Temperatura transformatora w upalne popołudnie przekracza 95°C – i to bez obciążenia 100%. Co poszło nie tak?

Transformator to nie liczba – to zachowanie w układzie

Transformator do PV to komponent dynamiczny. Pracuje w systemie, w którym wszystko zmienia się z godziny na godzinę: irradiancja, obciążenie, poziom napięcia, zawartość harmonicznych. A arkusz kalkulacyjny... nie wie nic o chmurach, skokach napięcia i pracy inwerterów.

Oto pięć najczęstszych błędów, które nie wychodzą na etapie projektu, a dopiero po uruchomieniu farmy.

1. Zbyt mała moc transformatora względem chwilowej nadprodukcji

Instalacja PV 100 kW potrafi w słoneczne dni wygenerować nawet 115% swojej mocy nominalnej. To normalne – producenci projektują panele z nadwyżką mocy STC. Ale jeśli transformator ma tylko 125 kVA bez marginesu przeciążeniowego, system zaczyna się „krztusić”.

Efekty:

wyłączanie falowników przy szczytach irradiancji,

przeciążenia cieplne transformatora,

wzrost strat obciążeniowych.

Jeśli zastanawiasz się, czy transformator do PV musi być większy niż moc paneli, odpowiedź brzmi: tak, ale nie na ślepo. Przemyślane przewymiarowanie 10–15% to standard – nie fanaberia.

2. Zła przekładnia napięciowa

To jeden z najczęstszych błędów praktycznych. Inwertery dają napięcie 800 V – a ktoś dobiera transformator 0.4/15.75 kV „bo taki zawsze robimy”. Efekt? Transformator pracuje poza zakresem sprawności, uzwojenie NN się przegrzewa, falowniki zgłaszają błędy izolacji.

Rozwiązanie: zawsze sprawdź napięcie wyjściowe inwerterów. Dla SMA CORE2 czy SolarEdge SE100K potrzebujesz przekładni 0.8/15.75 kV – a nie 0.4!

3. Brak odporności na harmoniczne (THDi)

Falowniki PV generują prąd o charakterystyce nieliniowej. Poziom THDi może przekraczać 8–10%, zwłaszcza w częściowym obciążeniu. Klasyczny transformator, zaprojektowany dla THDi <3%, nie wytrzymuje tej fali zakłóceń.

Efekty:

zwiększone straty mocy,

nagrzewanie rdzenia,

skrócona żywotność izolacji.

Co zrobić? Dobierz transformator do PV z rdzeniem o niskiej stratności, przewymiarowanymi uzwojeniami NN i wytrzymałością na harmoniczne – co najmniej 10%.

4. Ignorowanie poziomu zwarciowego sieci SN

Projektanci skupiają się na przekładni i mocy, a zapominają o czymś kluczowym: poziomie zwarciowym stacji SN. Jeśli Twoja sieć pracuje z poziomem zwarciowym 16–20 kA, a transformator ma wytrzymałość tylko 12.5 kA – może nie przetrwać impulsów łączeniowych.

Ryzyko: uszkodzenie uzwojeń przy pierwszym zwarciu po stronie SN.

Dobre praktyki: zweryfikuj dane od OSD. Wybierz transformator o odpowiednim poziomie wytrzymałości zwarciowej – i zadbaj o jego zabezpieczenie.

5. Brak regulacji napięcia po stronie pierwotnej

W godzinach szczytu napięcie w sieci SN może się zmieniać. Jeśli transformator nie ma opcji regulacji (±2 x 2.5%), dopasowanie napięcia do poziomu falowników staje się loterią. A falowniki PV nie lubią loterii.

Efekt: wyłączenia z powodu nadnapięcia, nieprzyjęte zgłoszenia do OSD, niska jakość dostarczanej energii.

Tip: Regulacja napięcia po stronie SN to tanie ubezpieczenie spokoju. Nie warto na tym oszczędzać.

Wnioski: co sprawdzić przed uruchomieniem farmy PV?

Czy transformator ma odpowiednią moc – z marginesem?

Czy przekładnia pasuje do napięcia inwerterów?

Czy konstrukcja uwzględnia harmoniczne i poziom zwarciowy?

Czy masz regulację napięcia po stronie SN?

Bo transformator do PV, który wygląda dobrze w arkuszu, może przegrać z rzeczywistością już po pierwszym słonecznym tygodniu. A wtedy zamiast ROI, masz RMA.

Transformator suchy czy olejowy? Co się bardziej opłaca – na wsi, w kontenerze czy w hali przemysłowej?

Jeśli miałabym wskazać pytanie, które wraca jak bumerang w rozmowach z inwestorami PV, to bez wątpienia byłoby to właśnie to: „transformator suchy czy olejowy – co się bardziej opłaca do farmy fotowoltaicznej?”. Na pozór proste. Ale odpowiedź zależy od wielu zmiennych – i nie zawsze to, co tańsze, będzie lepsze.

Bo choć katalogi producentów pokazują bardzo podobne dane techniczne, to rzeczywiste warunki pracy transformatora do PV są dużo bardziej złożone. Temperatura otoczenia, wilgotność, miejsce montażu, rodzaj chłodzenia i profil obciążenia mają znaczenie – i to spore.

Transformator olejowy do PV – klasyka w kontenerze i na polu

Zacznijmy od sprawdzonego rozwiązania: transformator olejowy typu ONAN (Oil Natural, Air Natural). To właśnie ten typ najczęściej wybierany jest do stacji kontenerowych i słupowych w małych farmach PV na terenach wiejskich.

Zalety:

lepsze odprowadzanie ciepła – dzięki kąpieli olejowej transformator dłużej utrzymuje stabilną temperaturę pracy,

większa odporność na przeciążenia – istotne przy dynamicznych szczytach generacji,

niższa cena przy większych mocach – szczególnie powyżej 160 kVA,

większa tolerancja na wyższe THDi – rdzenie olejowe lepiej znoszą harmoniczne.

Transformator olejowy do PV to rozwiązanie „na lata” – zwłaszcza tam, gdzie instalacja pracuje w pełnym zakresie temperatur: od –25°C zimą do +40°C latem, w słońcu i deszczu. Stacja kontenerowa z takim transformatorem zapewnia separację, bezpieczeństwo i łatwy serwis.

Przykład: instalacja PV 150 kW, stacja przy polu uprawnym, falowniki SMA Core2 (800 V). Użyto transformatora ONAN 200 kVA, przekładnia 0.8/15.75 kV, izolacja H. Po 2 sezonach pracy – bezawaryjna, stabilna, brak przegrzewania.

Transformator suchy do PV – idealny do hali i wnętrzówki

Transformator suchy żywiczny (AN) to z kolei wybór dla instalacji on-roof, w budynkach produkcyjnych, halach magazynowych czy przestrzeniach, gdzie olej byłby zagrożeniem środowiskowym.

Zalety:

brak cieczy izolacyjnych – nie trzeba budować wanny olejowej ani strefy bezpieczeństwa,

bezpieczeństwo ekologiczne – nie ma ryzyka wycieku,

niższy poziom hałasu – typowo 50–55 dB zamiast 65 dB,

możliwość montażu bliżej ludzi i urządzeń wrażliwych – np. w zakładach z elektroniką.